07.03.2016

Der Ansatz der Hybrid-Systeme mag für viele Etikettendrucker aufgrund der bisherigen Vertrautheit mit den konventionellen Produktionsprozessen nahe liegen. Allerdings sollte man sich der zusätzlichen Herausforderungen bei der Wahl eines hybriden Drucksystems bewusst sein:

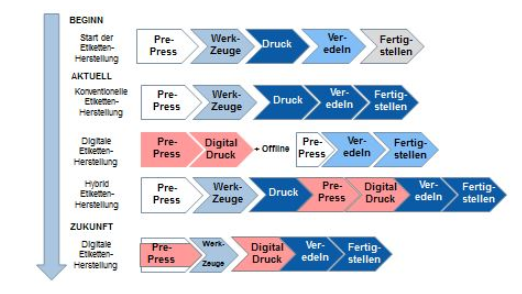

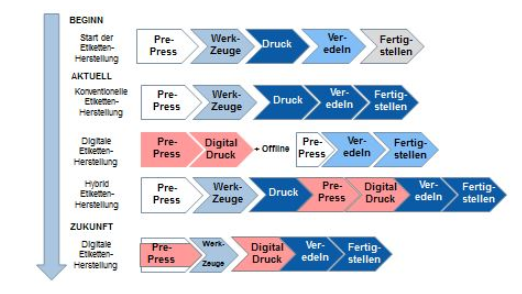

Folgende Grafik zeigt die zeitliche Reihenfolge der Entwicklungsschritte bei den heutigen Drucksystemen zur Selbstklebe-Etikettenherstellung:

Somit handelt es sich bei hybriden Drucksystemen aus Sicht des Autors bisher um einen Zwischenentwicklungsschritt auf dem Weg hin zu einem vollständig integrierten digitalen Converting System. Durch die nachvollziehbare Addition der Verfahren ist die Bedienung eines Hybrid-Systems sehr komplex und das adressierbare Auftragsspektrum für einen profitablen Einsatz eher begrenzt.

Der kleine, aber feine Unterschied bei einem voll integrierten digitalen Converting System besteht darin, dass sich alle konventionellen Veredelungsprozesse in ihren Leistungsdaten den Merkmalen des primären Digitaldrucks angleichen. Da bei den kleineren Auflagen die Produktionsgeschwindigkeit eine untergeordnete Rolle spielt, ist hier vor allem auf Wechsel-Effizienz zwischen den einzelnen Aufträgen zu achten. Bevor eine Integration stattfindet, müssen deshalb bei den konventionellen Verfahren Makulatur, Rüstzeiten und Werkzeugkosten minimiert werden, damit die Nachteile des konventionellen Druckens nicht die Vorteile des Digitaldrucks überwiegen und dadurch das Gesamtsystem ad absurdum führen.

Deshalb sollte beispielsweise das Flexodruckwerk nur für formatlose Anwendungen wie Primern, Lackieren oder nicht digital produzierbare Spezialeffekte eingesetzt werden. Gegenüber einer rotativen ist einer semirotativen Stanze mit Pre-Setting der Vorzug zu geben, genauso wie die Kaltfolienprägung aufgrund der geringeren Werkzeugkosten gegenüber der Heissfolie präferiert werden sollte.

Der zweite wesentliche Aspekt ist eine sinnvolle Integration der unterschiedlichen Verfahren, um eine Bedienbarkeit des an sich komplexen digitalen Converting Systems zu ermöglichen. So ist eine einheitliche Benutzeroberfläche mit durchgängiger Bedienphilosophie genauso zu empfehlen, wie eine durchgängige Überwachung und Steuerung der einzelnen Funktionen. Beispiel hierfür ist ein zentrales Bedienpult mit zentraler Ansteuerung aller UV- und LED Trockner, mit zentraler Überwachung aller Füllstände oder einem zentralen Cockpit, welches alle wesentlichen Produktionsprozesse des Gesamtsystems überwacht.

Eingangs wurde die unübersichtliche Anbieterlandschaft für schmalbahnige digitale Drucksysteme zur Produktion von Selbstklebe-Etiketten erwähnt. Durch die kürzeren Innovationszyklen wird es immer ein digitales Drucksystem mit temporären Alleinstellungsmerkmalen geben. Als Käufer eines langlebigen Investitionsgutes sollte man neben dem reinen technischen (digitalen) Spezifikationsvergleich des Drucksystems aber noch wesentlich weitreichendere Fragen hinsichtlich des Vertragspartners prüfen. Folgende Leitfragen können bei einer Systemauswahl eine erste Orientierung geben:

Fazit:

Bild der Gallus Labelfire 340 als Beispiel für ein integriertes digitales Converting System:

.jpg)

.jpg)

Zum Autor:

Martin Leonhard (51 Jahre) verantwortet als „Business Development Manager Digital“ den Aufbau des Digital-Geschäfts für die Gallus Gruppe. Er ist seit 2007 als Business Development Manager für Gallus tätig und lebt mit seiner Familie in der Nähe von St. Gallen. Davor war er unter anderem acht Jahre bei der Heidelberger Druckmaschinen AG beschäftigt, ein Umstand, der sich äusserst vorteilhaft für die reibungslose Koordination der Aktivitäten rund um die Markteinführung des gemeinsamen Entwicklungsprojektes Gallus Labelfire 340 auswirkt.

07.03.2016

Der Ansatz der Hybrid-Systeme mag für viele Etikettendrucker aufgrund der bisherigen Vertrautheit mit den konventionellen Produktionsprozessen nahe liegen. Allerdings sollte man sich der zusätzlichen Herausforderungen bei der Wahl eines hybriden Drucksystems bewusst sein:

Folgende Grafik zeigt die zeitliche Reihenfolge der Entwicklungsschritte bei den heutigen Drucksystemen zur Selbstklebe-Etikettenherstellung:

Somit handelt es sich bei hybriden Drucksystemen aus Sicht des Autors bisher um einen Zwischenentwicklungsschritt auf dem Weg hin zu einem vollständig integrierten digitalen Converting System. Durch die nachvollziehbare Addition der Verfahren ist die Bedienung eines Hybrid-Systems sehr komplex und das adressierbare Auftragsspektrum für einen profitablen Einsatz eher begrenzt.

Der kleine, aber feine Unterschied bei einem voll integrierten digitalen Converting System besteht darin, dass sich alle konventionellen Veredelungsprozesse in ihren Leistungsdaten den Merkmalen des primären Digitaldrucks angleichen. Da bei den kleineren Auflagen die Produktionsgeschwindigkeit eine untergeordnete Rolle spielt, ist hier vor allem auf Wechsel-Effizienz zwischen den einzelnen Aufträgen zu achten. Bevor eine Integration stattfindet, müssen deshalb bei den konventionellen Verfahren Makulatur, Rüstzeiten und Werkzeugkosten minimiert werden, damit die Nachteile des konventionellen Druckens nicht die Vorteile des Digitaldrucks überwiegen und dadurch das Gesamtsystem ad absurdum führen.

Deshalb sollte beispielsweise das Flexodruckwerk nur für formatlose Anwendungen wie Primern, Lackieren oder nicht digital produzierbare Spezialeffekte eingesetzt werden. Gegenüber einer rotativen ist einer semirotativen Stanze mit Pre-Setting der Vorzug zu geben, genauso wie die Kaltfolienprägung aufgrund der geringeren Werkzeugkosten gegenüber der Heissfolie präferiert werden sollte.

Der zweite wesentliche Aspekt ist eine sinnvolle Integration der unterschiedlichen Verfahren, um eine Bedienbarkeit des an sich komplexen digitalen Converting Systems zu ermöglichen. So ist eine einheitliche Benutzeroberfläche mit durchgängiger Bedienphilosophie genauso zu empfehlen, wie eine durchgängige Überwachung und Steuerung der einzelnen Funktionen. Beispiel hierfür ist ein zentrales Bedienpult mit zentraler Ansteuerung aller UV- und LED Trockner, mit zentraler Überwachung aller Füllstände oder einem zentralen Cockpit, welches alle wesentlichen Produktionsprozesse des Gesamtsystems überwacht.

Eingangs wurde die unübersichtliche Anbieterlandschaft für schmalbahnige digitale Drucksysteme zur Produktion von Selbstklebe-Etiketten erwähnt. Durch die kürzeren Innovationszyklen wird es immer ein digitales Drucksystem mit temporären Alleinstellungsmerkmalen geben. Als Käufer eines langlebigen Investitionsgutes sollte man neben dem reinen technischen (digitalen) Spezifikationsvergleich des Drucksystems aber noch wesentlich weitreichendere Fragen hinsichtlich des Vertragspartners prüfen. Folgende Leitfragen können bei einer Systemauswahl eine erste Orientierung geben:

Fazit:

Bild der Gallus Labelfire 340 als Beispiel für ein integriertes digitales Converting System:

Zum Autor:

Martin Leonhard (51 Jahre) verantwortet als „Business Development Manager Digital“ den Aufbau des Digital-Geschäfts für die Gallus Gruppe. Er ist seit 2007 als Business Development Manager für Gallus tätig und lebt mit seiner Familie in der Nähe von St. Gallen. Davor war er unter anderem acht Jahre bei der Heidelberger Druckmaschinen AG beschäftigt, ein Umstand, der sich äusserst vorteilhaft für die reibungslose Koordination der Aktivitäten rund um die Markteinführung des gemeinsamen Entwicklungsprojektes Gallus Labelfire 340 auswirkt.