07.03.2016

L'approccio dei sistemi ibridi può sembrare ovvio a molti stampatori di etichette, data la loro familiarità con i processi di produzione convenzionali. Tuttavia, è importante essere consapevoli delle sfide aggiuntive che comporta la scelta di un sistema di stampa ibrido:

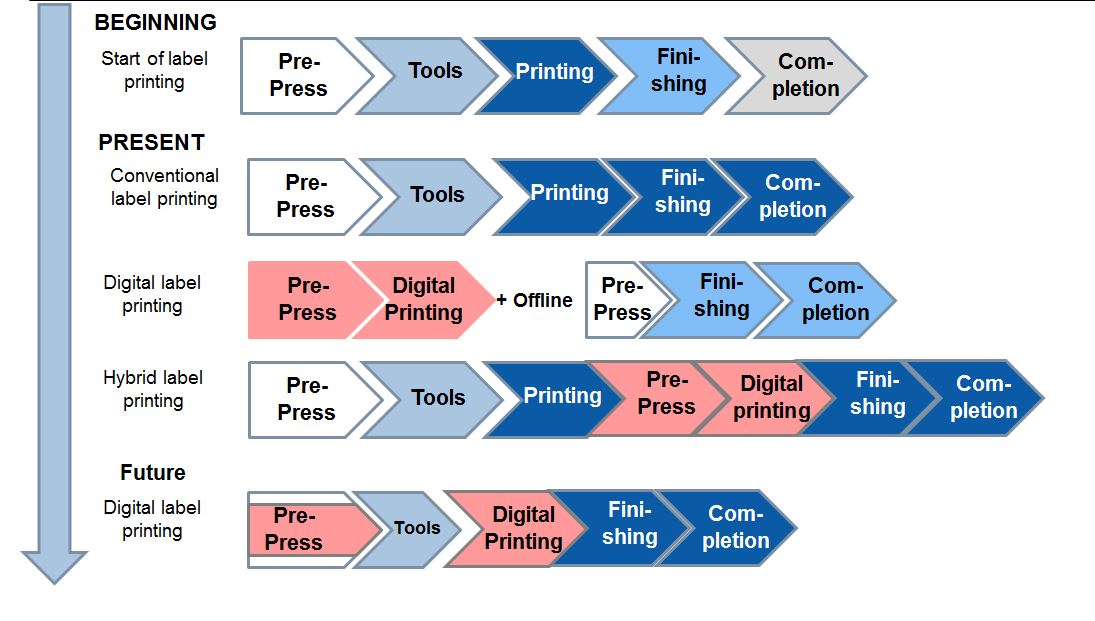

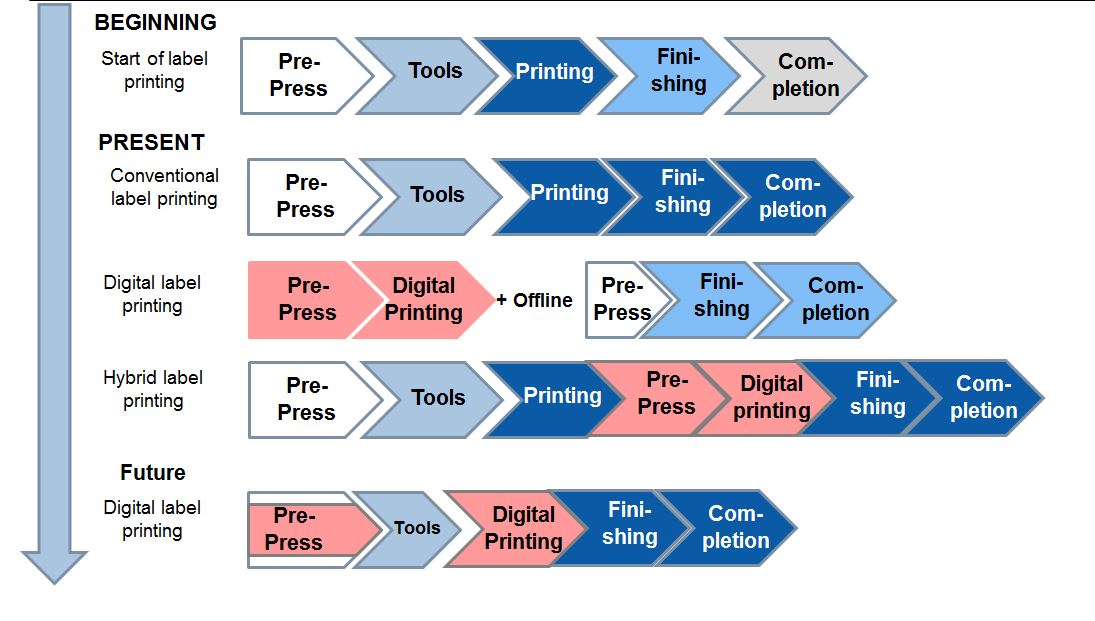

Il grafico seguente mostra la sequenza temporale delle fasi di sviluppo dei sistemi di stampa attualmente utilizzati per la produzione di etichette autoadesive:

Pertanto, secondo l'autore, i sistemi di stampa ibridi rappresentano finora una fase intermedia di sviluppo verso un sistema di conversione digitale completamente integrato. A causa della complessa combinazione dei processi, l'utilizzo di un sistema ibrido è molto complesso e la gamma di ordini gestibili per un impiego redditizio è piuttosto limitata.

La piccola ma significativa differenza di un sistema di conversione digitale completamente integrato consiste nel fatto che tutti i processi di finitura convenzionali si allineano alle caratteristiche della stampa digitale primaria in termini di prestazioni. Poiché la velocità di produzione gioca un ruolo secondario nelle tirature più piccole, è particolarmente importante prestare attenzione all'efficienza di cambio tra i singoli ordini. Prima di procedere all'integrazione, è quindi necessario ridurre al minimo gli scarti, i tempi di attrezzaggio e i costi degli utensili nei processi convenzionali, affinché gli svantaggi della stampa convenzionale non superino i vantaggi della stampa digitale, rendendo così assurdo l'intero sistema.

Per questo motivo, ad esempio, il gruppo di stampa flessografica dovrebbe essere utilizzato solo per applicazioni senza formato come primer, verniciatura o effetti speciali non realizzabili in digitale. Rispetto a una fustellatrice rotativa, è preferibile una fustellatrice semirotativa con pre-impostazione, così come la stampa a freddo dovrebbe essere preferita alla stampa a caldo grazie ai costi inferiori degli utensili.

Il secondo aspetto fondamentale è l'integrazione razionale dei diversi processi, al fine di garantire la facilità d'uso di un sistema di conversione digitale di per sé complesso. È quindi consigliabile un'interfaccia utente uniforme con una filosofia di comando coerente, nonché un monitoraggio e un controllo continui delle singole funzioni. Un esempio è un pannello di controllo centrale con comando centralizzato di tutti gli essiccatori UV e LED, con monitoraggio centralizzato di tutti i livelli di riempimento o un cockpit centrale che monitora tutti i processi di produzione essenziali dell'intero sistema.

All'inizio è stata menzionata la confusione esistente nel panorama dei fornitori di sistemi di stampa digitale a banda stretta per la produzione di etichette autoadesive. A causa dei cicli di innovazione più brevi, ci sarà sempre un sistema di stampa digitale con caratteristiche distintive temporanee. In qualità di acquirente di un bene durevole, oltre al semplice confronto delle specifiche tecniche (digitali) del sistema di stampa, è necessario valutare anche aspetti molto più ampi relativi al partner contrattuale. Le seguenti domande guida possono fornire un primo orientamento nella scelta del sistema:

Conclusione:

Immagine del Gallus Labelfire 340 come esempio di sistema di conversione digitale integrato:

.jpg)

.jpg)

L'autore:

Martin Leonhard (51 anni) è responsabile dello sviluppo del business digitale per il Gruppo Gallus in qualità di "Business Development Manager Digital". Lavora come Business Development Manager per Gallus dal 2007 e vive con la sua famiglia vicino a San Gallo. In precedenza ha lavorato per otto anni presso la Heidelberger Druckmaschinen AG, un'esperienza che si rivela estremamente vantaggiosa per il coordinamento delle attività relative al lancio sul mercato del progetto di sviluppo congiunto Gallus Labelfire 340.

07.03.2016

L'approccio dei sistemi ibridi può sembrare ovvio a molti stampatori di etichette, data la loro familiarità con i processi di produzione convenzionali. Tuttavia, è importante essere consapevoli delle sfide aggiuntive che comporta la scelta di un sistema di stampa ibrido:

Il grafico seguente mostra la sequenza temporale delle fasi di sviluppo dei sistemi di stampa attualmente utilizzati per la produzione di etichette autoadesive:

Pertanto, secondo l'autore, i sistemi di stampa ibridi rappresentano finora una fase intermedia di sviluppo verso un sistema di conversione digitale completamente integrato. A causa della complessa combinazione dei processi, l'utilizzo di un sistema ibrido è molto complesso e la gamma di ordini gestibili per un impiego redditizio è piuttosto limitata.

La piccola ma significativa differenza di un sistema di conversione digitale completamente integrato consiste nel fatto che tutti i processi di finitura convenzionali si allineano alle caratteristiche della stampa digitale primaria in termini di prestazioni. Poiché la velocità di produzione gioca un ruolo secondario nelle tirature più piccole, è particolarmente importante prestare attenzione all'efficienza di cambio tra i singoli ordini. Prima di procedere all'integrazione, è quindi necessario ridurre al minimo gli scarti, i tempi di attrezzaggio e i costi degli utensili nei processi convenzionali, affinché gli svantaggi della stampa convenzionale non superino i vantaggi della stampa digitale, rendendo così assurdo l'intero sistema.

Per questo motivo, ad esempio, il gruppo di stampa flessografica dovrebbe essere utilizzato solo per applicazioni senza formato come primer, verniciatura o effetti speciali non realizzabili in digitale. Rispetto a una fustellatrice rotativa, è preferibile una fustellatrice semirotativa con pre-impostazione, così come la stampa a freddo dovrebbe essere preferita alla stampa a caldo grazie ai costi inferiori degli utensili.

Il secondo aspetto fondamentale è l'integrazione razionale dei diversi processi, al fine di garantire la facilità d'uso di un sistema di conversione digitale di per sé complesso. È quindi consigliabile un'interfaccia utente uniforme con una filosofia di comando coerente, nonché un monitoraggio e un controllo continui delle singole funzioni. Un esempio è un pannello di controllo centrale con comando centralizzato di tutti gli essiccatori UV e LED, con monitoraggio centralizzato di tutti i livelli di riempimento o un cockpit centrale che monitora tutti i processi di produzione essenziali dell'intero sistema.

All'inizio è stata menzionata la confusione esistente nel panorama dei fornitori di sistemi di stampa digitale a banda stretta per la produzione di etichette autoadesive. A causa dei cicli di innovazione più brevi, ci sarà sempre un sistema di stampa digitale con caratteristiche distintive temporanee. In qualità di acquirente di un bene durevole, oltre al semplice confronto delle specifiche tecniche (digitali) del sistema di stampa, è necessario valutare anche aspetti molto più ampi relativi al partner contrattuale. Le seguenti domande guida possono fornire un primo orientamento nella scelta del sistema:

Conclusione:

Immagine del Gallus Labelfire 340 come esempio di sistema di conversione digitale integrato:

L'autore:

Martin Leonhard (51 anni) è responsabile dello sviluppo del business digitale per il Gruppo Gallus in qualità di "Business Development Manager Digital". Lavora come Business Development Manager per Gallus dal 2007 e vive con la sua famiglia vicino a San Gallo. In precedenza ha lavorato per otto anni presso la Heidelberger Druckmaschinen AG, un'esperienza che si rivela estremamente vantaggiosa per il coordinamento delle attività relative al lancio sul mercato del progetto di sviluppo congiunto Gallus Labelfire 340.