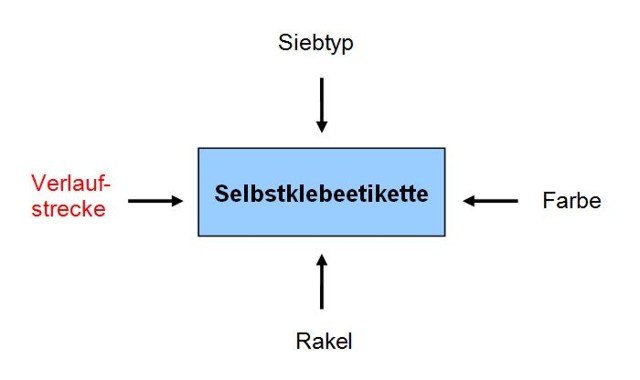

Soll ein gutes Druckresultat erzielt werden, gilt es, den wichtigsten Einflussgrössen des rotativen Siebdruckes besondere Beachtung zu schenken. Die entscheidenden Einflussfaktoren sind namentlich der Siebtyp, die Farbe, die Rakel und die Verlaufstrecke. Diese und ihr Einfluss auf den Siebdruck sollen im vorliegenden Artikel behandelt werden. Die Verlaufstrecke ist eine Stellgrösse, welche der Drucker durch die Stellgrössen Maschinengeschwindigkeit, Länge der Verlaufstrecke und Rheologie der Siebdruckfarbe beeinflussen kann.

Die Druckfarbe soll verlaufen

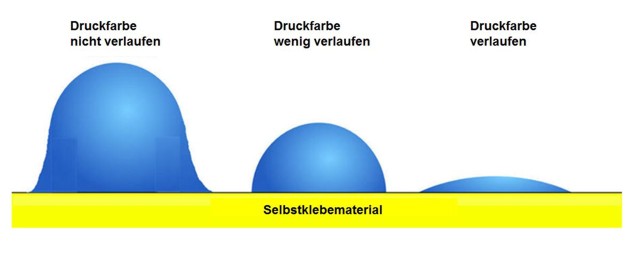

Der optimale Verlauf der Druckfarbe ist im Siebdruck entscheidend, da Siebdruck immer noch das Druckverfahren ist, bei dem mit Abstand die höchsten Farbschichtdicken erreicht werden. Je mehr Farbe auf dem Bedruckstoff ist, desto wichtiger ist es, dass der Farbverlauf optimal dem gewünschten Druckbild entspricht. Mögliche Dissonanzen können ansonsten rein visuell durch das Auge des Endverbrauchers erkannt werden und die Qualität des Überdrucks mit anderen Druckverfahren verschlechtern. Wenn im Etikettendruck von der Verlaufstrecke gesprochen wird, ist genau genommen die Verlaufzeit gemeint, welche die Druckfarbe benötigt, um auf dem Selbstklebematerial zu verlaufen, bevor die Farbe durch die Trocknung gehärtet wird.

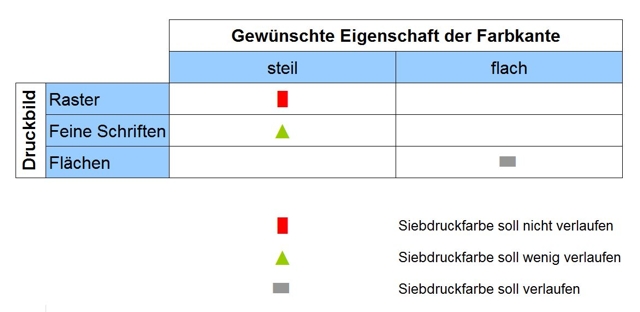

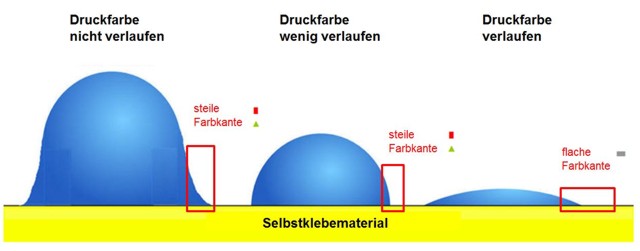

Der Druckmaschinenhersteller spricht hier von der Verlaufstrecke, weil er die Länge der Strecke (vom Druckwerk zum Trockner) maschinenbautechnisch konstruieren und verändern kann. Der Etikettendrucker selbst spricht wahrscheinlich eher von der Verlaufzeit, weil die Druckfarbe vor der Trocknung zu wenig oder zu viel Zeit zum Verlaufen hat. Egal, welchen Blickwinkel man nun wählt, Verlaufstrecke oder Verlaufzeit – letztendlich soll die Druckfarbe entsprechend dem Druckbild einen optimalen Farbverlauf haben. Hierbei wird wie folgt unterschieden:

Maschinengeschwindigkeit und Verlaufstrecke beeinflussen das Verlaufverhalten der Farbe

Die Maschinengeschwindigkeit und die Länge der Verlaufstrecke sind zwei Parameter, die direkt miteinander zusammenhängen und gleichzeitig das Verlaufverhalten der Siebdruckfarbe beeinflussen. In der Regel verändert der Drucker die Maschinengeschwindigkeit, die Verlaufstrecke aber ist maschinenbautechnisch vorgegeben.

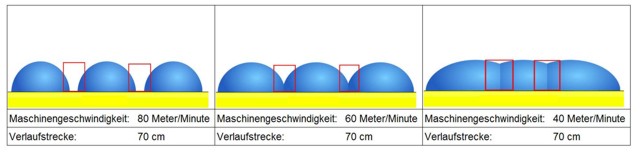

Maschinengeschwindigkeit variabel - Verlaufstrecke konstant

Bei hoher Maschinengeschwindigkeit hat die Druckfarbe kaum Zeit zu verlaufen – durch die Trocknung bleibt eine Farbkante stehen. Bei niedriger Maschinengeschwindigkeit hingegen hat die Farbe die notwendige Zeit zum Verlaufen – die Farbkante ist flach, wenn sie getrocknet wird. Diese physikalische Eigenschaft ist der Hauptunterschied des Siebdrucks zu anderen Druckverfahren wie Flexo- oder Offset-Druck, die höchste Druckgeschwindigkeiten erlauben.

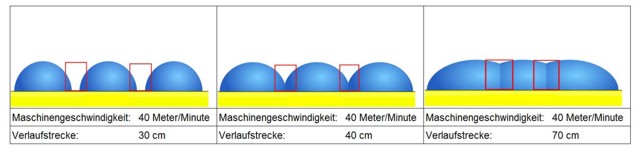

Maschinengeschwindigkeit konstant - Verlaufstrecke variabel

Bei einer kurzen Verlaufstrecke hat die Druckfarbe kaum Zeit zu verlaufen – durch die Trocknung bleibt eine Farbkante stehen. Dagegen hat die Farbe bei einer langen Verlaufstrecke die notwendige Zeit zum Verlaufen – die Farbkante ist bei der Trocknung flach.

Einflussmöglichkeiten des Druckers

Der Drucker selbst hat nun die Möglichkeit, das Verlaufverhalten der Farbe mit folgenden Stellgrössen zu beeinflussen: Maschinengeschwindigkeit, Länge der Verlaufstrecke, Rakelstellung und Härte der Rakel (Siehe Gallus In Touch 32 - Link) sowie rheologische Eigenschaften der Druckfarbe.

Bei der Stellgrösse „Maschinengeschwindigkeit“ lässt der Drucker die Maschine einfach schneller oder langsamer laufen. Die Farbe erhält dadurch mehr oder weniger Zeit zum Verlaufen.

Um den Parameter „Verlaufstrecke“ zu verändern, muss der Bahnlauf der Papierbahn verändert werden. Der Abstand zwischen Druckwerk und Trockner muss verlängert oder verkürzt werden, wodurch die bedruckte Bahn eine andere Wegstrecke zurücklegt und mehr oder weniger Zeit benötigt, bis sie den Trockner erreicht.

Die rheologischen Eigenschaften der Siebdruckfarbe können entweder mit einem Farbverdünner oder mit einem Verlaufmittel verändert werden. Hier ist zu beachten, dass die Anwendungen dosiert erfolgen müssen. Bei zu vielen Additiven in der Druckfarbe kann sich der Farbton verändern, die Farbe kann schmieren oder es gibt Druckausfälle im Kombinationsdruck. Bei Verlaufmitteln kann es ferner zu Problemen beim Überdrucken oder beim Folienprägen kommen. Deshalb sollte vorwiegend mit Verdünnern gearbeitet werden.

Siebdruck: Pinholes

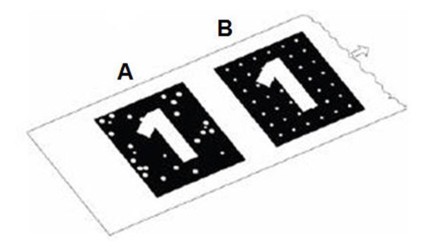

Druckbildstörung A:

Silikonfreie Farben trennen sich bei zu langer Verlaufstrecke vom Bedruckstoff ab, was zu unregelmässigen Kraterbildungen führen kann. Silikone setzen nämlich die Oberflächenspannung in der Druckfarbe herab. Ist eine Druckfarbe silikonfrei, hat sie eine stärkere Oberflächenspannung. Wenn diese aber höher als die Oberflächenspannung des Bedruckstoffes ist, dann „perlt“ die Druckfarbe vom Bedruckstoff ab, sofern sie nicht schnell genug getrocknet wird. Die abgeperlte Druckfarbe führt zu den unregelmässigen Kraterbildungen. Bei dieser Druckstörung muss entweder die Maschinengeschwindigkeit erhöht oder die Verlaufstrecke verkürzt werden.

Druckbildstörung B:

Wenn die Verlaufstrecke zu kurz ist, können bei silikonhaltigen Farben regelmässige Nadellöcher in der Vollfläche auftreten. Die Farbe wird durch die Maschenöffnungen des Siebes gedrückt, aber der Farbtropfen verläuft nicht schnell genug bevor die Trocknung erfolgt. Somit bleiben die Stellen im Druckbild, auf denen das Maschengewebe physisch aufgelegen ist, ohne Druckfarbe. Bei dieser Druckstörung muss entweder die Maschinengeschwindigkeit reduziert, die Verlaufstrecke verlängert oder die Druckfarbe mit Verlaufsmittel oder Verdünner verdünnt werden.

Gallus Screeny Service und Support

Gallus ist aufgrund jahrelanger Erfahrung im Sieb- und Kombinationsdruck der richtige Ansprechpartner, wenn Fragen zum Thema Verlaufstrecke auftauchen. Das Service- und Support-Team von Gallus Rotascreen berät Kunden gerne zum Thema „Verlaufstrecke“ – kontaktieren Sie jederzeit unsere Fachspezialisten.