2021/08/25

라벨 제조의 총 비용은 세 가지 주요 요인에 의해 결정됩니다: 품질, 비용 및 생산성. 이 세 요소는 서로 독립적으로 고려되어서는 안 되지만, 실제 현장에서는 복잡성으로 인해 종종 분리되어 다루어집니다. 투자 결정 단계에서는 라벨 인쇄기의 달성 가능한 품질과 비용에 대한 명확한 목표가 설정되지만, 프로세스 변동성을 고려한 생산성은 구매 결정 시 종종 충분한 고려를 받지 못합니다. 이 기준이 총 운영 비용에 미치는 영향은 다음 예시를 통해 확인할 수 있습니다.

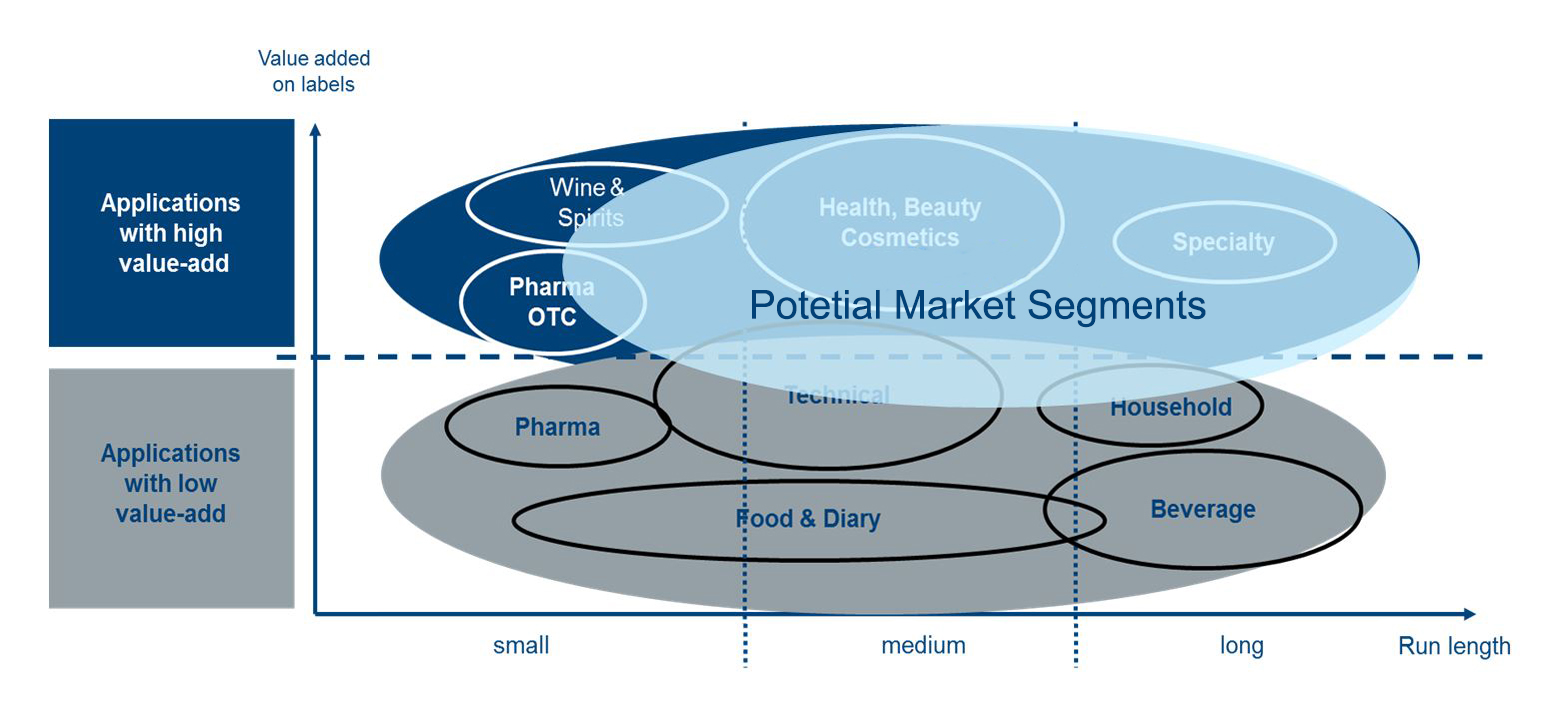

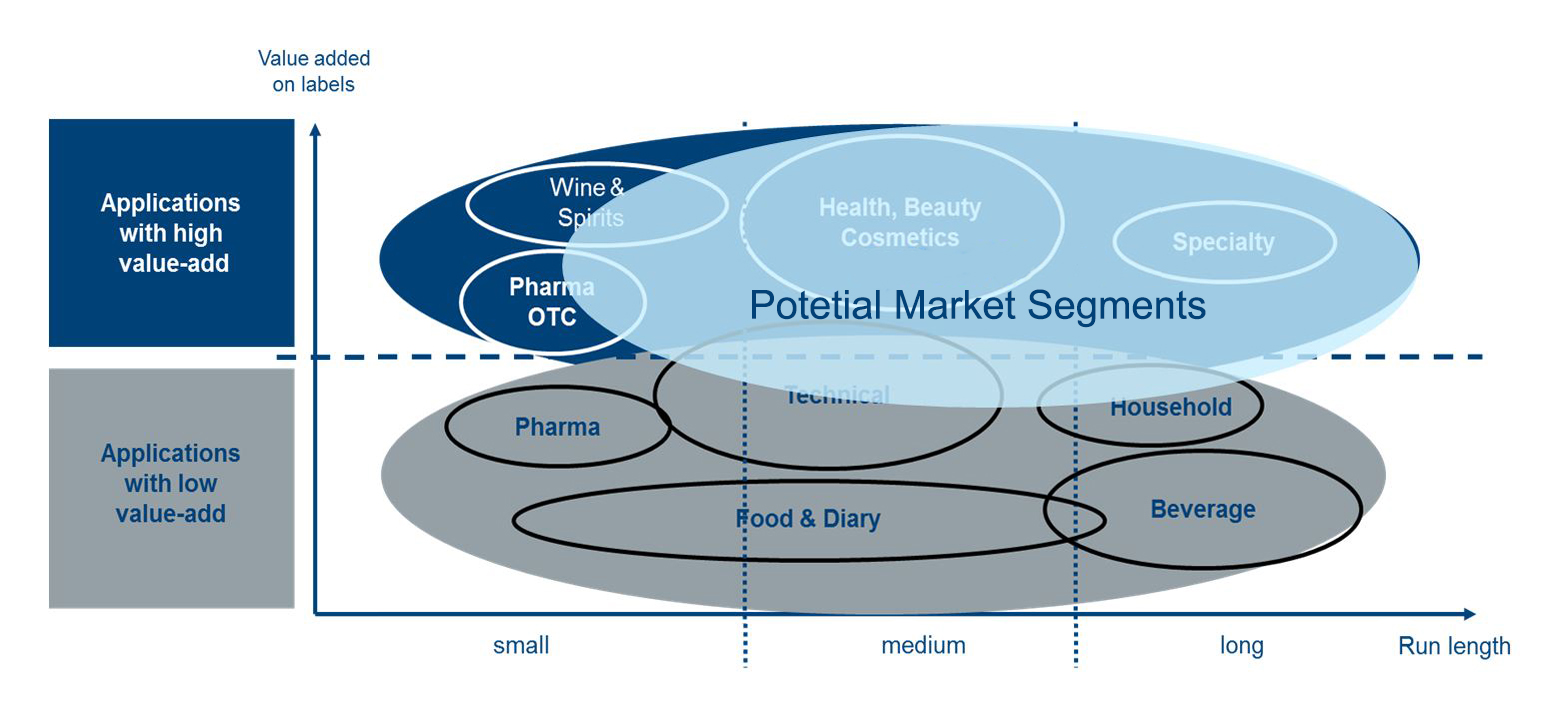

투자 계획 수립 시, 기계가 사용될 시장 세그먼트는 상세 분석의 출발점이 됩니다. 이 예시에서 분석 결과, 시장 및 고객 구조는 주로 화장품, 와인 및 주류, 의약품(OTC-Over the Counter) 분야에 종사하는 고객과 보안 인쇄 주문(예: 담배용 세금 스티커)으로 구성됩니다. 이로부터 기계가 구성될 잠재적 시장 세그먼트가 도출됩니다. 해당 시장 세그먼트의 특정 요구사항을 충족시키는 기계 시스템을 찾는 것이 목표입니다. 또한 모든 언급된 시장 세그먼트는 소량에서 중량까지 다양한 생산량과 많은 다양한 인쇄 프로세스 및 인쇄 재료를 특징으로 한다는 점을 고려해야 합니다.

투자 결정 초기 단계에서의 시장 세분화 분석 (출처: Gallus Ferd. Rüesch AG)

요구사항의 광범위한 범위를 충족시키기 위해, 높은 자동화 수준을 갖춘 자유롭게 구성 및 확장 가능한 기계 시스템이 필요합니다. 시장에는 다양한 제조업체에서 이러한 기계 시스템을 공급하고 있습니다. 설명을 위해 시장에서 가장 널리 사용되는 두 가지 기계 유형을 참고 사례로 제시합니다.

제조사 A의 기계 - Gallus RCS 430 -는 최대 인쇄 폭 430 mm (17“)와 최대 기계 속도 160 m/min.를 갖추고 있으며, 제조사 B의 기계는 최대 인쇄 폭 410 mm (16“)와 최대 기계 속도 170 m/min.를 갖추고 있습니다.

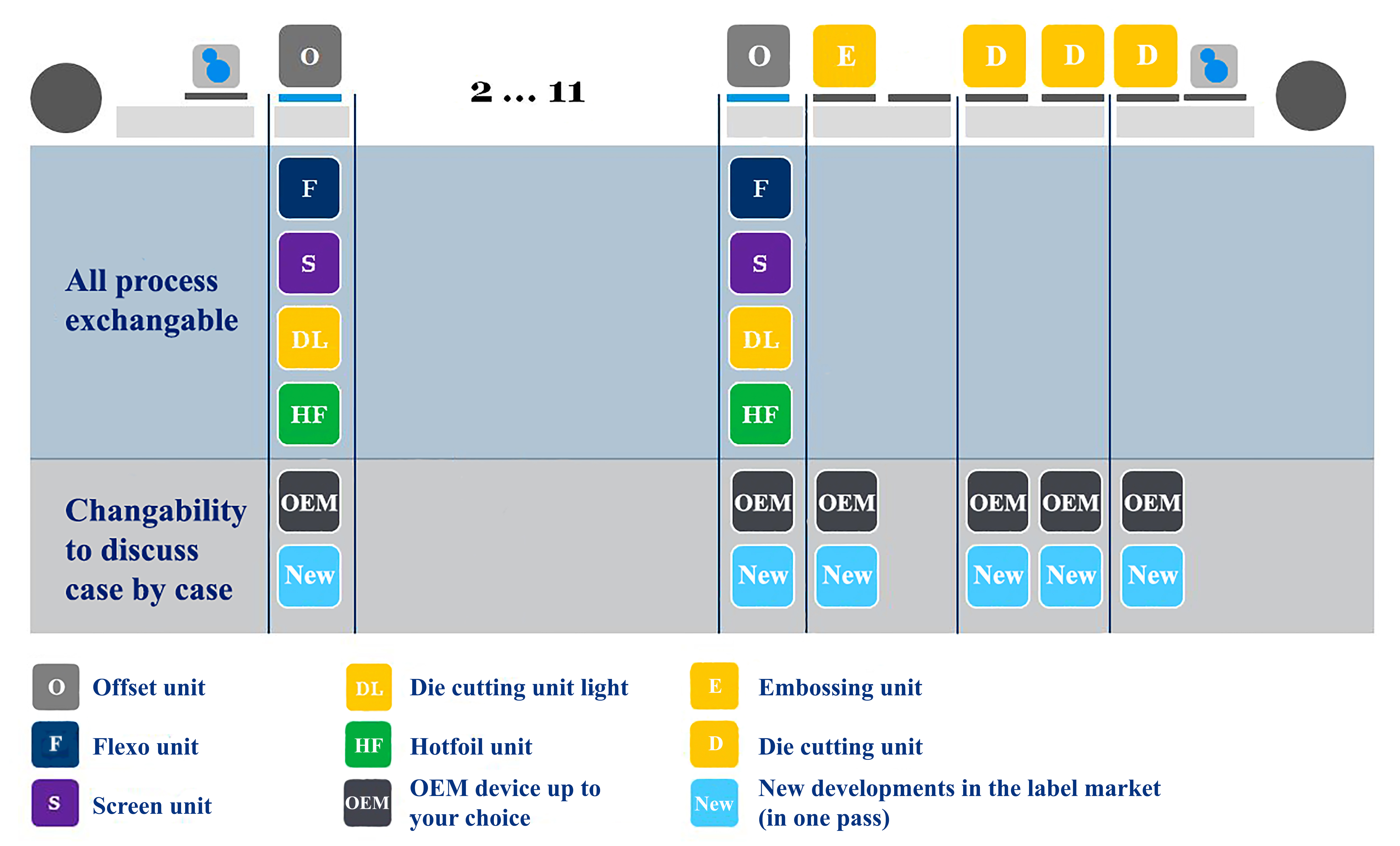

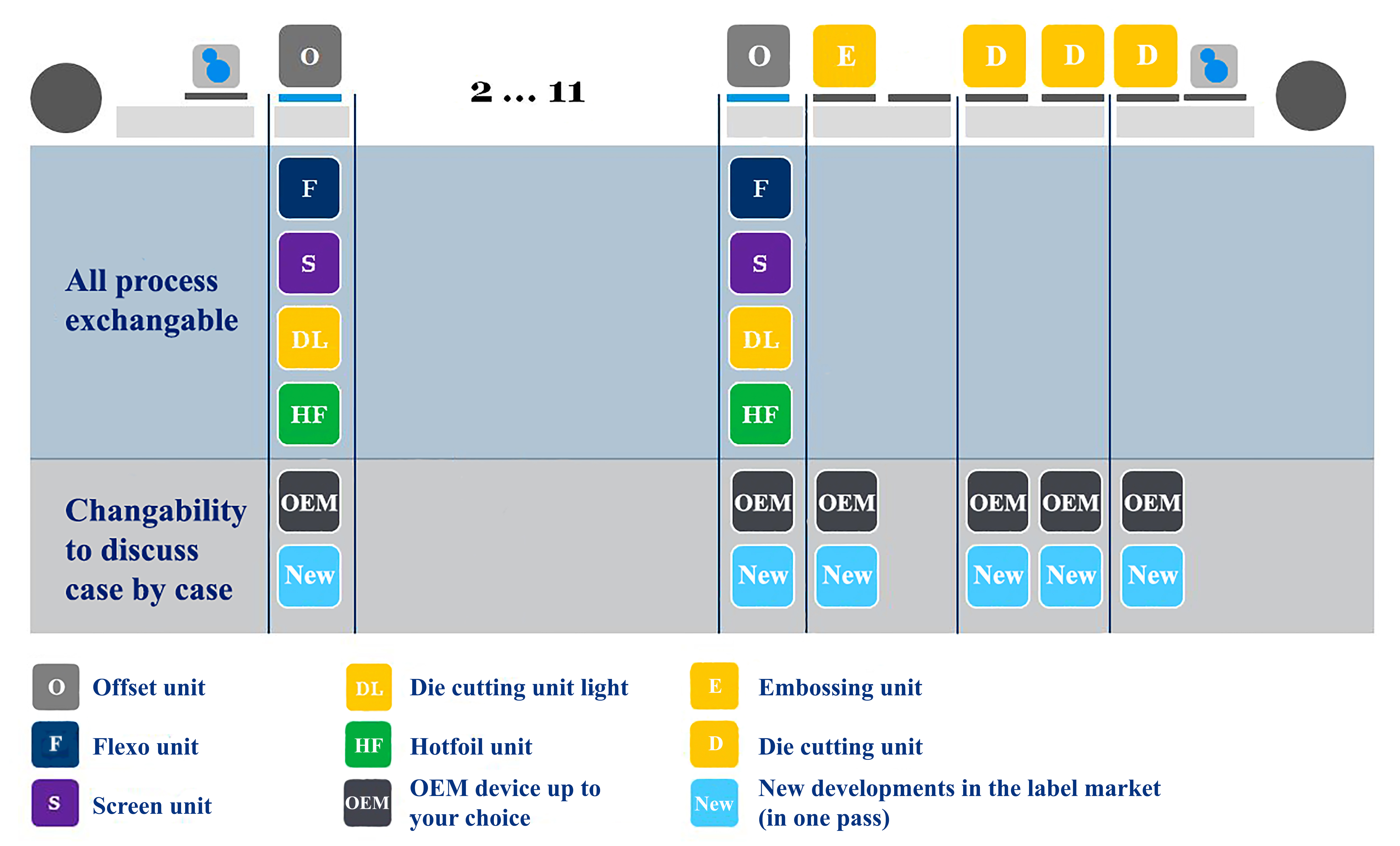

두 대의 기계는 언급된 시장 세그먼트의 요구사항에 맞게 오프셋 인쇄, 플렉소 인쇄, 회전 스크린 인쇄, 열전사 인쇄 및 냉각 필름 인쇄와 같은 모든 인쇄 유닛을 단독으로 또는 조합하여 구성할 수 있습니다. 각 기계는 화장품 분야에서의 450µm 두께의 튜브 라미네이트에도 적합한 웹 장력 조절 장치를 갖추고 있습니다.

이 예시에서 모든 오프셋 인쇄 유닛은 플렉소 인쇄 유닛, 스크린 인쇄 유닛, 펀칭 유닛 또는 핫 풋 유닛으로 교체 가능합니다. 또한 OEM 제조사의 유닛으로의 교체도 가능합니다. (출처: Gallus Ferd. Rüesch AG)

두 대의 기계는 모두 심압 인쇄 장치를 추가로 구성할 수 있으며, 비교 테스트에서 인쇄 품질 및 사용 편의성에 대한 요구 사항을 충족합니다. 이들은 인쇄 공급 및 등록에 대한 높은 자동화 수준을 갖추고 있으며, 반복 작업 시 작업 메모리에서 기계 설정 데이터를 불러올 수 있는 기능과 자동 세척 장치를 통해 이를 지원합니다.

요약하자면, 기술적 측면에서 두 기계는 유사한 장비 구성을 갖추고 있습니다. 그러나 구매 비용 측면에서는 차이가 있습니다. 기계 B의 가격은 기계 A의 가격보다 약 20% 저렴하며, 이로 인해 제시된 기준을 고려할 때 구매 결정은 명확히 기계 B 쪽으로 기울게 됩니다.

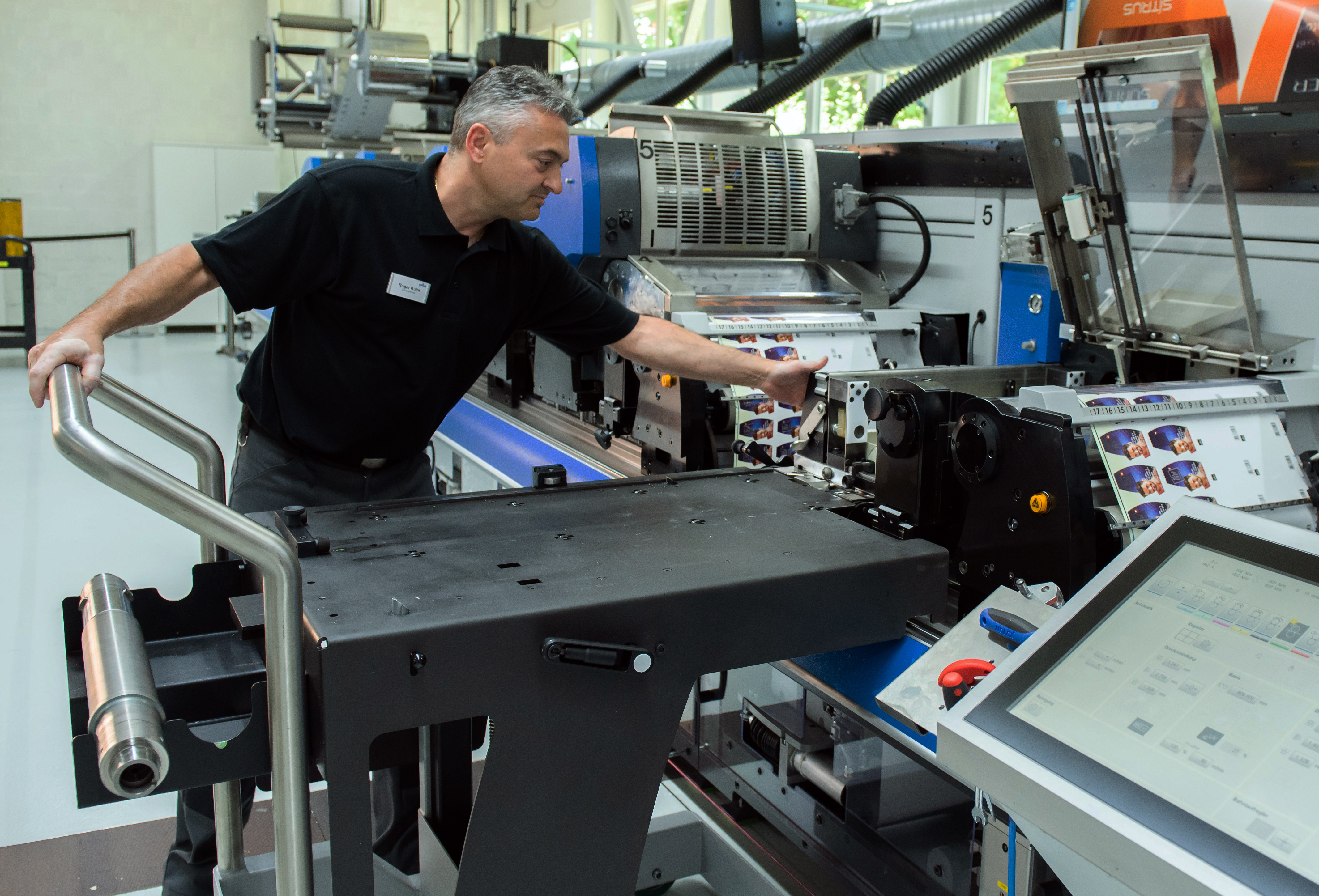

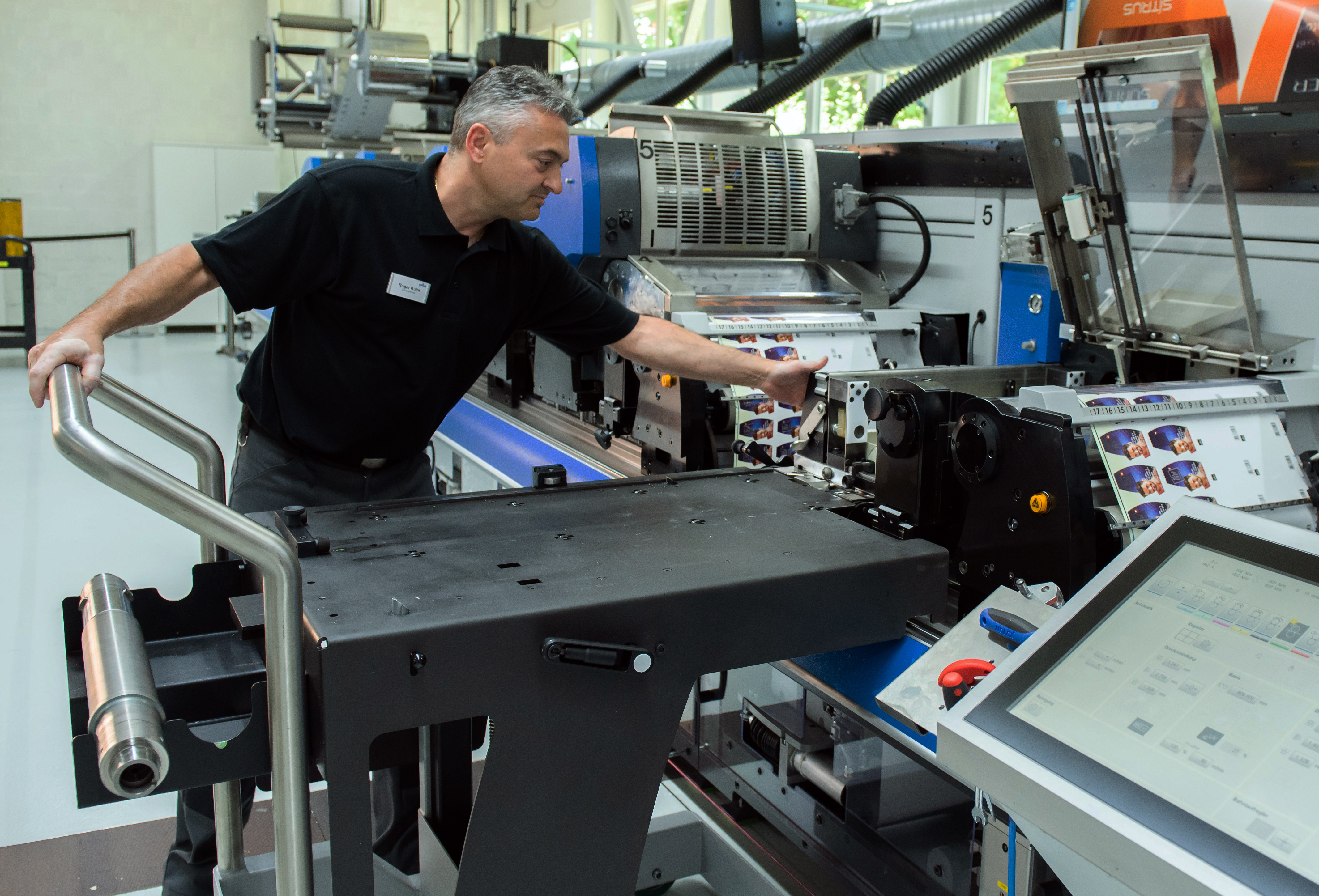

공정 변동성은 총 운영 비용에 결정적인 영향을 미칩니다: Gallus RCS 430은 모듈성뿐만 아니라 특히 5분 미만의 공정 전환 시간으로 돋보입니다 (출처: Gallus Ferd. Rüesch AG의 친절한 허락으로 제공된 그림)

화장품 및 와인 라벨과 같은 시장 세그먼트는 라벨 인쇄 과정에서 시프트당 높은 프로세스 변경 횟수를 요구합니다. 와인 라벨의 경우 시프트당 4회의 프로세스 변경이 일반적이며, 일부 경우 최대 7회까지 달할 수 있습니다. 이로 인해 프로세스 변경 시간은 경제성 분석에서 중요한 요소로 부각됩니다. 예를 들어 기계 A에서는 기계가 가동 중에도 공정 전환이 가능하며, 즉 현재 작업에 필요하지 않은 인쇄 유닛을 다음 작업에 대비해 미리 준비할 수 있습니다.

주어진 작업 구조에서 많은 공정 전환이 필요할 경우, 즉 서로 다른 인쇄 공법으로 제작된 인쇄물을 서로 교체해야 할 경우, 공정 전환 시간의 합계는 라벨 인쇄에서 기계 시스템의 경제성에 중요한 영향을 미칩니다.

프로세스 전환 시간 자체에 대해 – 이는 투자 결정 시 자주 과소평가되는 요소입니다 – 두 참조 기계는 명확히 차이가 있습니다. 기계 A의 공정 전환 시간은 5분으로, 라인 분리 없이 완전 자동 설정 장치 및 전환 카트를 사용하며, 반면 기계 B의 경우 30분입니다. 이 차이는 공정 전환 횟수가 일정할 경우 기계 시스템의 경제성에 크게 영향을 미칩니다.

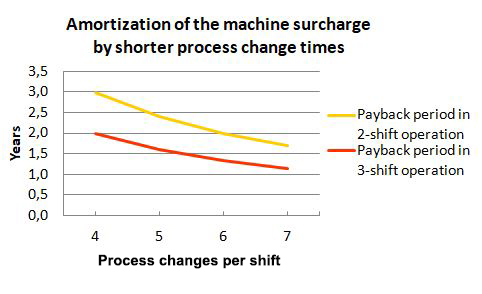

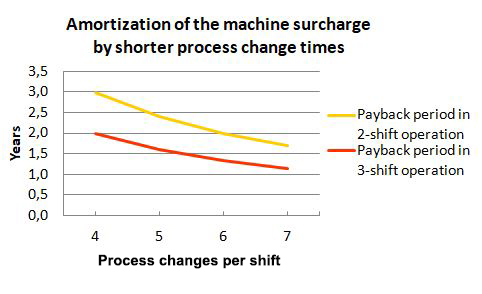

경제성 기계 제조업체가 비용 비교를 위해 사용하는 TCO 계산기(Total Cost of Ownership / 총 소유 비용 계산기)를 통해, 특정 주문 구조와 시프트당 평균 4회의 공정 변경을 가정할 때, 특정 기계 시스템의 구매 비용이 가장 높은 경제성을 갖는지 확인할 수 있습니다. 이 경우 기계의 구매 가격이 상대적으로 높더라도, 기계 시스템의 공정 전환 시간이 더 짧다면 해당 비용은 비교적 짧은 기간 내에 회수될 수 있음을 보여줍니다. 예를 들어 기계의 구매 가격이 400,000 EUR 차이나는 경우, 이 예시에서 프로세스 전환 시간 절감으로 인한 비용 절감으로 인해 더 높은 구매 비용은 2년에서 최대 3년의 운영 기간 내에 회수됩니다. 이는 기계가 2교대 또는 3교대로 운영되는지에 따라 다릅니다. 이 회수 기간의 전제 조건은 설비의 완전 가동률입니다.

추가적인 장점은 기계 A에서 공정 변경 시 재료 밴드를 분리할 필요가 없다는 점으로, 이는 추가적인 재료 절감 효과를 의미합니다. 평균 12m의 재료 스트립이 공정 변경 시마다 손실된다면, 1교대당 4회 공정 변경 시 연간 약 7,000유로의 추가 절감 효과가 발생합니다. 이 재료 절감 효과만으로도 기계 A의 추가 비용의 회수 기간이 크게 단축됩니다.

작업당 공정 변경 횟수가 증가할수록 기계 추가 비용의 회수 기간이 단축됩니다. 예를 들어, 5회 공정 변경 시 3교대 운영에서 추가 비용은 약 1.5년 만에 회수됩니다(기준: 월 20 근무일, 기계 시간당 요금 183 EUR/h). (출처: Gallus Ferd. Rüesch AG)

공정 변경, 즉 한 인쇄 작업을 다른 인쇄 작업으로 변경하는 경우, 기계 A에서는 "인쇄 준비 완료"까지 5분 미만이 소요됩니다. (출처: Gallus Ferd. Rüesch AG)

인쇄 제품이 복잡할수록 생산 과정에서 공정 변경이 더 자주 필요합니다. 이는 작업 요구사항에 따라 특정 응용 분야가 인쇄 장치를 다양한 위치에 배치해야 하기 때문입니다. 뷰티 분야에서는 가장 흔한 공정 변경은 주로 플렉소 인쇄에서 스크린 인쇄로, 또는 그 반대로의 전환입니다. 또한 오프셋 인쇄 장치는 종종 플렉소 인쇄, 스크린 인쇄 또는 열전사 인쇄 장치와 교체되어야 합니다. 예를 들어, 스크린 인쇄는 불투명한 흰색, 세밀한 글자 인쇄 또는 흰색 배경을 위한 데 사용됩니다. 플렉소 인쇄는 비용 효율적인 색상 및 코팅 적용, 특수 색상 인쇄에 적합합니다.

자세한 분석 결과, 기계 A와 기계 B는 처음 보기에만 유사할 뿐입니다. 투자 시 결정적인 요소는 투자 총액과 달성 가능한 품질만이 아니라 전체적인 성능입니다.

이 맥락에서 품질 측면 외에도 기계 시스템의 공정 변동성이 특히 중요합니다. 특히 공정 변경이 잦은 경우 이 변동성이 더욱 두드러집니다. 그 이유는 간단합니다: 빠른 공정 변경 및 설정 시간은 전체 운영 비용에 결정적인 영향을 미치기 때문입니다. 주문량이 줄어들수록 이 영향은 더욱 커집니다. 특히 주문 구조가 자주 변경되는 경우, 초기 구매 비용이 높더라도 고도로 자동화되고 유연한 라벨 인쇄 시스템(예: Gallus RCS 430)에 투자하는 것이 경제적입니다. 이러한 조건 하에서는 상대적으로 비용이 높은 기계가 오히려 더 경제적인 솔루션으로 입증됩니다.

2021/08/25

라벨 제조의 총 비용은 세 가지 주요 요인에 의해 결정됩니다: 품질, 비용 및 생산성. 이 세 요소는 서로 독립적으로 고려되어서는 안 되지만, 실제 현장에서는 복잡성으로 인해 종종 분리되어 다루어집니다. 투자 결정 단계에서는 라벨 인쇄기의 달성 가능한 품질과 비용에 대한 명확한 목표가 설정되지만, 프로세스 변동성을 고려한 생산성은 구매 결정 시 종종 충분한 고려를 받지 못합니다. 이 기준이 총 운영 비용에 미치는 영향은 다음 예시를 통해 확인할 수 있습니다.

투자 계획 수립 시, 기계가 사용될 시장 세그먼트는 상세 분석의 출발점이 됩니다. 이 예시에서 분석 결과, 시장 및 고객 구조는 주로 화장품, 와인 및 주류, 의약품(OTC-Over the Counter) 분야에 종사하는 고객과 보안 인쇄 주문(예: 담배용 세금 스티커)으로 구성됩니다. 이로부터 기계가 구성될 잠재적 시장 세그먼트가 도출됩니다. 해당 시장 세그먼트의 특정 요구사항을 충족시키는 기계 시스템을 찾는 것이 목표입니다. 또한 모든 언급된 시장 세그먼트는 소량에서 중량까지 다양한 생산량과 많은 다양한 인쇄 프로세스 및 인쇄 재료를 특징으로 한다는 점을 고려해야 합니다.

투자 결정 초기 단계에서의 시장 세분화 분석 (출처: Gallus Ferd. Rüesch AG)

요구사항의 광범위한 범위를 충족시키기 위해, 높은 자동화 수준을 갖춘 자유롭게 구성 및 확장 가능한 기계 시스템이 필요합니다. 시장에는 다양한 제조업체에서 이러한 기계 시스템을 공급하고 있습니다. 설명을 위해 시장에서 가장 널리 사용되는 두 가지 기계 유형을 참고 사례로 제시합니다.

제조사 A의 기계 - Gallus RCS 430 -는 최대 인쇄 폭 430 mm (17“)와 최대 기계 속도 160 m/min.를 갖추고 있으며, 제조사 B의 기계는 최대 인쇄 폭 410 mm (16“)와 최대 기계 속도 170 m/min.를 갖추고 있습니다.

두 대의 기계는 언급된 시장 세그먼트의 요구사항에 맞게 오프셋 인쇄, 플렉소 인쇄, 회전 스크린 인쇄, 열전사 인쇄 및 냉각 필름 인쇄와 같은 모든 인쇄 유닛을 단독으로 또는 조합하여 구성할 수 있습니다. 각 기계는 화장품 분야에서의 450µm 두께의 튜브 라미네이트에도 적합한 웹 장력 조절 장치를 갖추고 있습니다.

이 예시에서 모든 오프셋 인쇄 유닛은 플렉소 인쇄 유닛, 스크린 인쇄 유닛, 펀칭 유닛 또는 핫 풋 유닛으로 교체 가능합니다. 또한 OEM 제조사의 유닛으로의 교체도 가능합니다. (출처: Gallus Ferd. Rüesch AG)

두 대의 기계는 모두 심압 인쇄 장치를 추가로 구성할 수 있으며, 비교 테스트에서 인쇄 품질 및 사용 편의성에 대한 요구 사항을 충족합니다. 이들은 인쇄 공급 및 등록에 대한 높은 자동화 수준을 갖추고 있으며, 반복 작업 시 작업 메모리에서 기계 설정 데이터를 불러올 수 있는 기능과 자동 세척 장치를 통해 이를 지원합니다.

요약하자면, 기술적 측면에서 두 기계는 유사한 장비 구성을 갖추고 있습니다. 그러나 구매 비용 측면에서는 차이가 있습니다. 기계 B의 가격은 기계 A의 가격보다 약 20% 저렴하며, 이로 인해 제시된 기준을 고려할 때 구매 결정은 명확히 기계 B 쪽으로 기울게 됩니다.

공정 변동성은 총 운영 비용에 결정적인 영향을 미칩니다: Gallus RCS 430은 모듈성뿐만 아니라 특히 5분 미만의 공정 전환 시간으로 돋보입니다 (출처: Gallus Ferd. Rüesch AG의 친절한 허락으로 제공된 그림)

화장품 및 와인 라벨과 같은 시장 세그먼트는 라벨 인쇄 과정에서 시프트당 높은 프로세스 변경 횟수를 요구합니다. 와인 라벨의 경우 시프트당 4회의 프로세스 변경이 일반적이며, 일부 경우 최대 7회까지 달할 수 있습니다. 이로 인해 프로세스 변경 시간은 경제성 분석에서 중요한 요소로 부각됩니다. 예를 들어 기계 A에서는 기계가 가동 중에도 공정 전환이 가능하며, 즉 현재 작업에 필요하지 않은 인쇄 유닛을 다음 작업에 대비해 미리 준비할 수 있습니다.

주어진 작업 구조에서 많은 공정 전환이 필요할 경우, 즉 서로 다른 인쇄 공법으로 제작된 인쇄물을 서로 교체해야 할 경우, 공정 전환 시간의 합계는 라벨 인쇄에서 기계 시스템의 경제성에 중요한 영향을 미칩니다.

프로세스 전환 시간 자체에 대해 – 이는 투자 결정 시 자주 과소평가되는 요소입니다 – 두 참조 기계는 명확히 차이가 있습니다. 기계 A의 공정 전환 시간은 5분으로, 라인 분리 없이 완전 자동 설정 장치 및 전환 카트를 사용하며, 반면 기계 B의 경우 30분입니다. 이 차이는 공정 전환 횟수가 일정할 경우 기계 시스템의 경제성에 크게 영향을 미칩니다.

경제성 기계 제조업체가 비용 비교를 위해 사용하는 TCO 계산기(Total Cost of Ownership / 총 소유 비용 계산기)를 통해, 특정 주문 구조와 시프트당 평균 4회의 공정 변경을 가정할 때, 특정 기계 시스템의 구매 비용이 가장 높은 경제성을 갖는지 확인할 수 있습니다. 이 경우 기계의 구매 가격이 상대적으로 높더라도, 기계 시스템의 공정 전환 시간이 더 짧다면 해당 비용은 비교적 짧은 기간 내에 회수될 수 있음을 보여줍니다. 예를 들어 기계의 구매 가격이 400,000 EUR 차이나는 경우, 이 예시에서 프로세스 전환 시간 절감으로 인한 비용 절감으로 인해 더 높은 구매 비용은 2년에서 최대 3년의 운영 기간 내에 회수됩니다. 이는 기계가 2교대 또는 3교대로 운영되는지에 따라 다릅니다. 이 회수 기간의 전제 조건은 설비의 완전 가동률입니다.

추가적인 장점은 기계 A에서 공정 변경 시 재료 밴드를 분리할 필요가 없다는 점으로, 이는 추가적인 재료 절감 효과를 의미합니다. 평균 12m의 재료 스트립이 공정 변경 시마다 손실된다면, 1교대당 4회 공정 변경 시 연간 약 7,000유로의 추가 절감 효과가 발생합니다. 이 재료 절감 효과만으로도 기계 A의 추가 비용의 회수 기간이 크게 단축됩니다.

작업당 공정 변경 횟수가 증가할수록 기계 추가 비용의 회수 기간이 단축됩니다. 예를 들어, 5회 공정 변경 시 3교대 운영에서 추가 비용은 약 1.5년 만에 회수됩니다(기준: 월 20 근무일, 기계 시간당 요금 183 EUR/h). (출처: Gallus Ferd. Rüesch AG)

공정 변경, 즉 한 인쇄 작업을 다른 인쇄 작업으로 변경하는 경우, 기계 A에서는 "인쇄 준비 완료"까지 5분 미만이 소요됩니다. (출처: Gallus Ferd. Rüesch AG)

인쇄 제품이 복잡할수록 생산 과정에서 공정 변경이 더 자주 필요합니다. 이는 작업 요구사항에 따라 특정 응용 분야가 인쇄 장치를 다양한 위치에 배치해야 하기 때문입니다. 뷰티 분야에서는 가장 흔한 공정 변경은 주로 플렉소 인쇄에서 스크린 인쇄로, 또는 그 반대로의 전환입니다. 또한 오프셋 인쇄 장치는 종종 플렉소 인쇄, 스크린 인쇄 또는 열전사 인쇄 장치와 교체되어야 합니다. 예를 들어, 스크린 인쇄는 불투명한 흰색, 세밀한 글자 인쇄 또는 흰색 배경을 위한 데 사용됩니다. 플렉소 인쇄는 비용 효율적인 색상 및 코팅 적용, 특수 색상 인쇄에 적합합니다.

자세한 분석 결과, 기계 A와 기계 B는 처음 보기에만 유사할 뿐입니다. 투자 시 결정적인 요소는 투자 총액과 달성 가능한 품질만이 아니라 전체적인 성능입니다.

이 맥락에서 품질 측면 외에도 기계 시스템의 공정 변동성이 특히 중요합니다. 특히 공정 변경이 잦은 경우 이 변동성이 더욱 두드러집니다. 그 이유는 간단합니다: 빠른 공정 변경 및 설정 시간은 전체 운영 비용에 결정적인 영향을 미치기 때문입니다. 주문량이 줄어들수록 이 영향은 더욱 커집니다. 특히 주문 구조가 자주 변경되는 경우, 초기 구매 비용이 높더라도 고도로 자동화되고 유연한 라벨 인쇄 시스템(예: Gallus RCS 430)에 투자하는 것이 경제적입니다. 이러한 조건 하에서는 상대적으로 비용이 높은 기계가 오히려 더 경제적인 솔루션으로 입증됩니다.