25.08.2021

El coste total de la fabricación de etiquetas viene determinado por tres factores esenciales: calidad, costes y productividad. Estos factores no deben considerarse de forma aislada, aunque en la práctica esto sí ocurre debido a la complejidad del proceso. Mientras que antes de tomar una decisión de inversión se tiene una idea clara de la calidad y los costes que se pueden alcanzar con una máquina de impresión de etiquetas, la productividad, teniendo en cuenta la variabilidad del proceso, a menudo no se tiene suficientemente en cuenta a la hora de tomar una decisión de compra. El siguiente ejemplo muestra la gran influencia que tiene este criterio en los costes operativos totales.

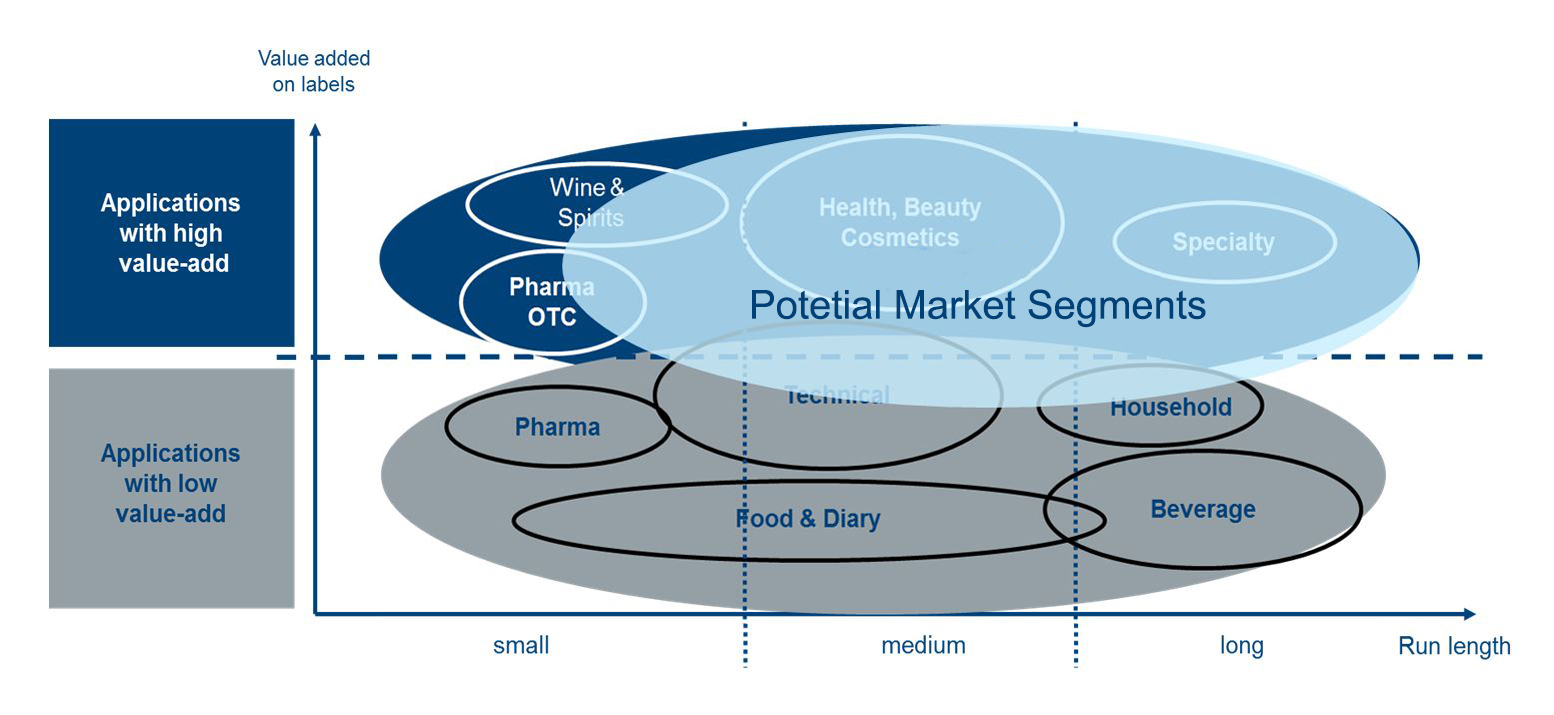

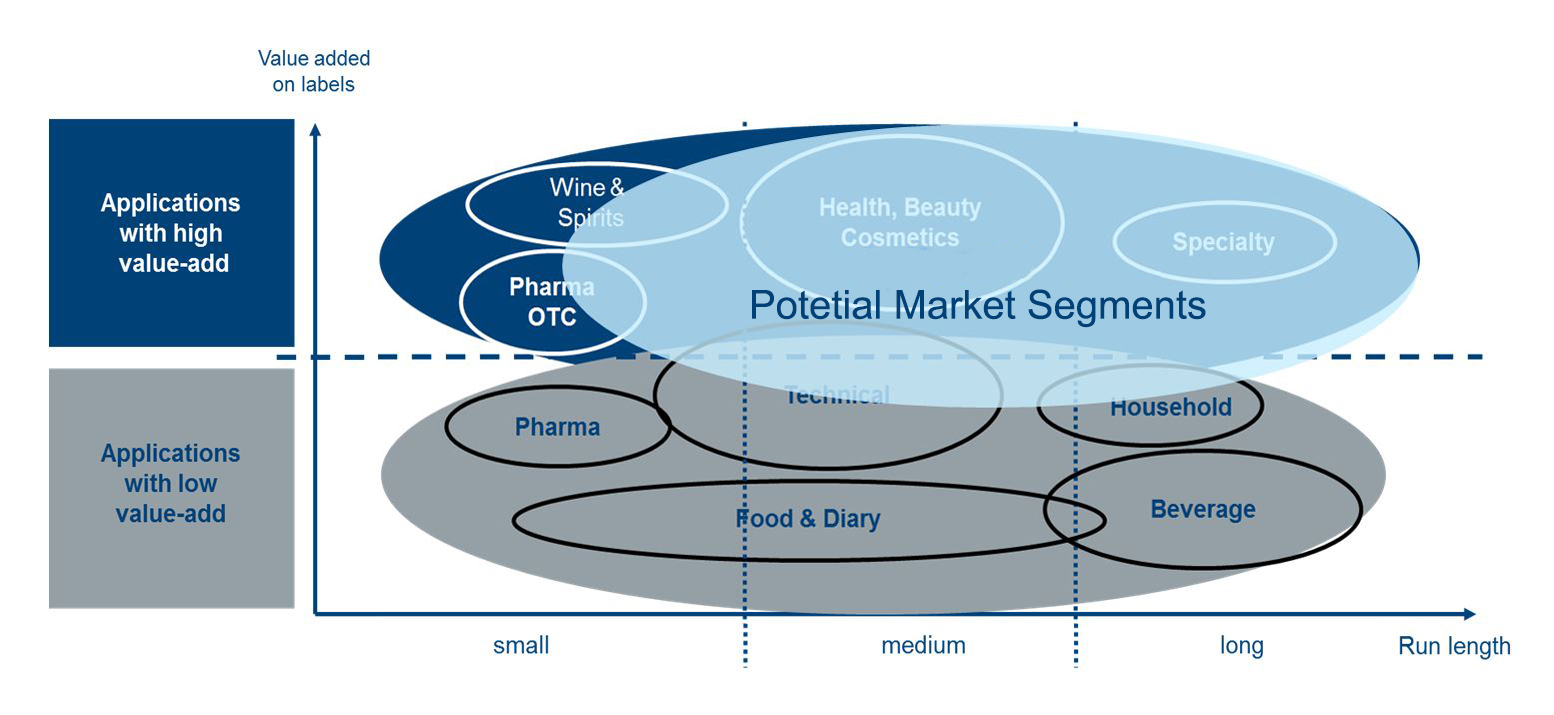

En la planificación de una inversión, los segmentos de mercado en los que se utilizará la máquina son el punto de partida de un análisis detallado. Según el resultado del análisis de este ejemplo, la estructura del mercado y de los clientes se compone principalmente de clientes que operan en los segmentos de cosmética, vinos y bebidas alcohólicas, medicamentos (OTC, over the counter), así como de pedidos de impresión de seguridad, por ejemplo, sellos fiscales para tabaco. De ello se derivan los segmentos de mercado potenciales para los que se configura la máquina. Se busca un sistema de máquinas que satisfaga los requisitos específicos de estos segmentos de mercado. Además, hay que tener en cuenta que todos los segmentos de mercado mencionados se caracterizan por tiradas pequeñas, medianas y grandes, es decir, un elevado número de pedidos con muchos procesos de impresión y soportes de impresión diferentes.

Análisis de los segmentos de mercado al inicio de una decisión de inversión (fuente: Gallus Ferd. Rüesch AG)

Para satisfacer la amplia gama de requisitos identificados, se necesita un sistema de máquinas libremente configurable y ampliable que tenga un alto grado de automatización. En el mercado, varios fabricantes ofrecen este tipo de sistemas de máquinas. A modo de ilustración, se utilizan como referencia dos de los tipos de máquinas más utilizados en el mercado.

La máquina del fabricante A, la Gallus RCS 430, tiene una anchura máxima de impresión de 430 mm (17") con una velocidad nominal máxima de 160 m/min, mientras que la máquina del fabricante B tiene una anchura máxima de impresión de 410 mm (16") y una velocidad máxima de 170 m/min.

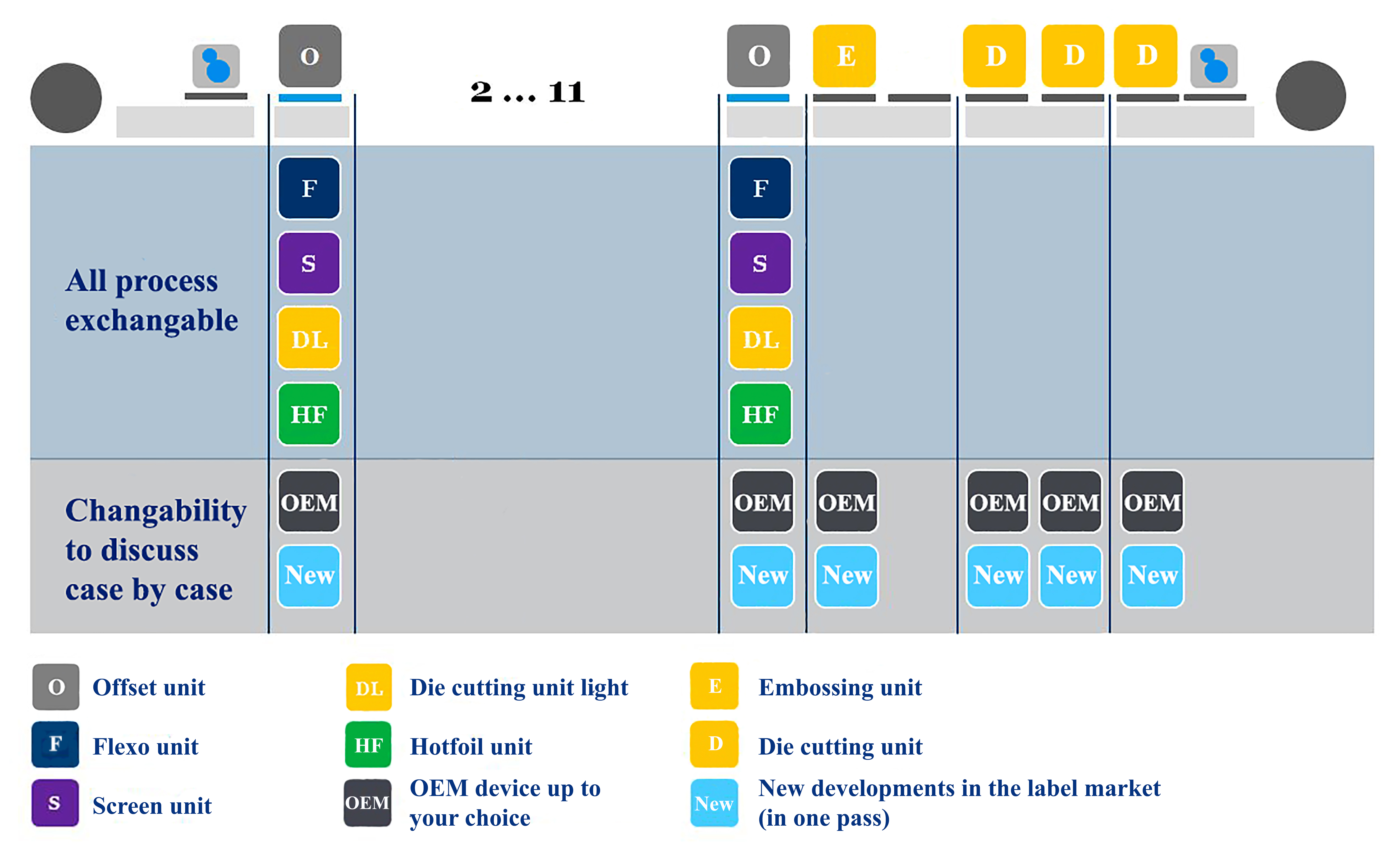

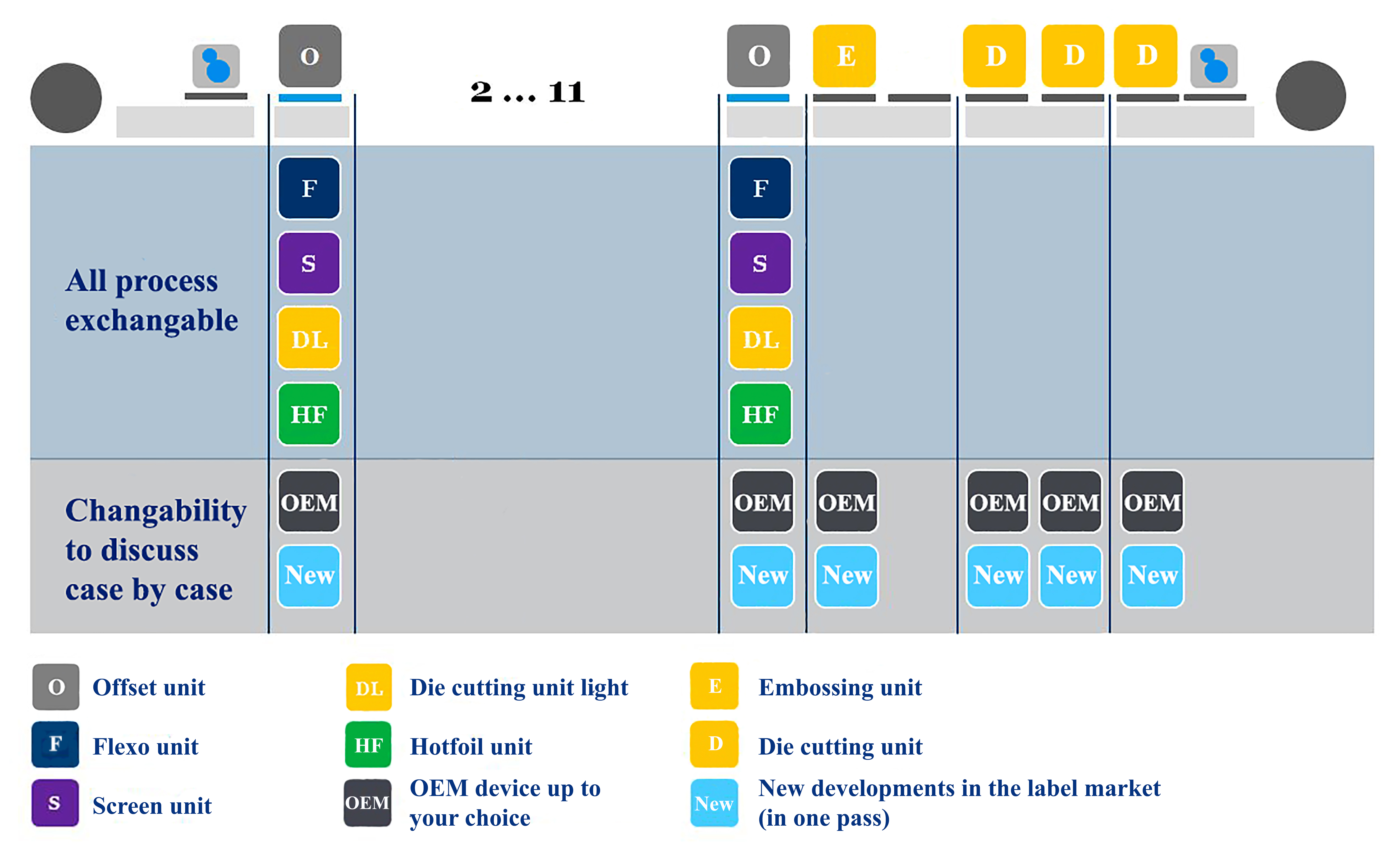

Ambas máquinas pueden configurarse para satisfacer las necesidades de los segmentos de mercado mencionados con todas las unidades de impresión, como offset, flexografía y serigrafía rotativa, estampado en caliente y impresión en frío, ya sea de forma individual o combinada. Están equipadas con un sistema de control de tensión de banda, que también es adecuado para laminados tubulares de hasta 450 µm de espesor en el sector cosmético.

En este ejemplo, todos los grupos de impresión offset pueden sustituirse por grupos de impresión flexográfica, unidades de serigrafía, unidades de troquelado o unidades de lámina en caliente. También es posible sustituirlos por unidades de fabricantes OEM. (Fuente: Gallus Ferd. Rüesch AG)

Ambas máquinas pueden configurarse adicionalmente con grupos de impresión en huecograbado y, en una prueba comparativa, cumplen los requisitos exigidos en cuanto a calidad de impresión y facilidad de uso. Cuentan con un alto grado de automatización para la alimentación de impresión y el registro, y disponen de una opción para recuperar los datos de configuración de la máquina de la memoria de trabajo para pedidos repetidos, así como de sistemas de lavado automáticos.

En resumen, desde el punto de vista técnico, el equipamiento de las máquinas es similar, pero difieren en cuanto a los costes de adquisición. El precio de la máquina B es aproximadamente un 20 % inferior al de la máquina A, por lo que, teniendo en cuenta los criterios enumerados, la decisión de compra se inclinaría claramente a favor de la máquina B.

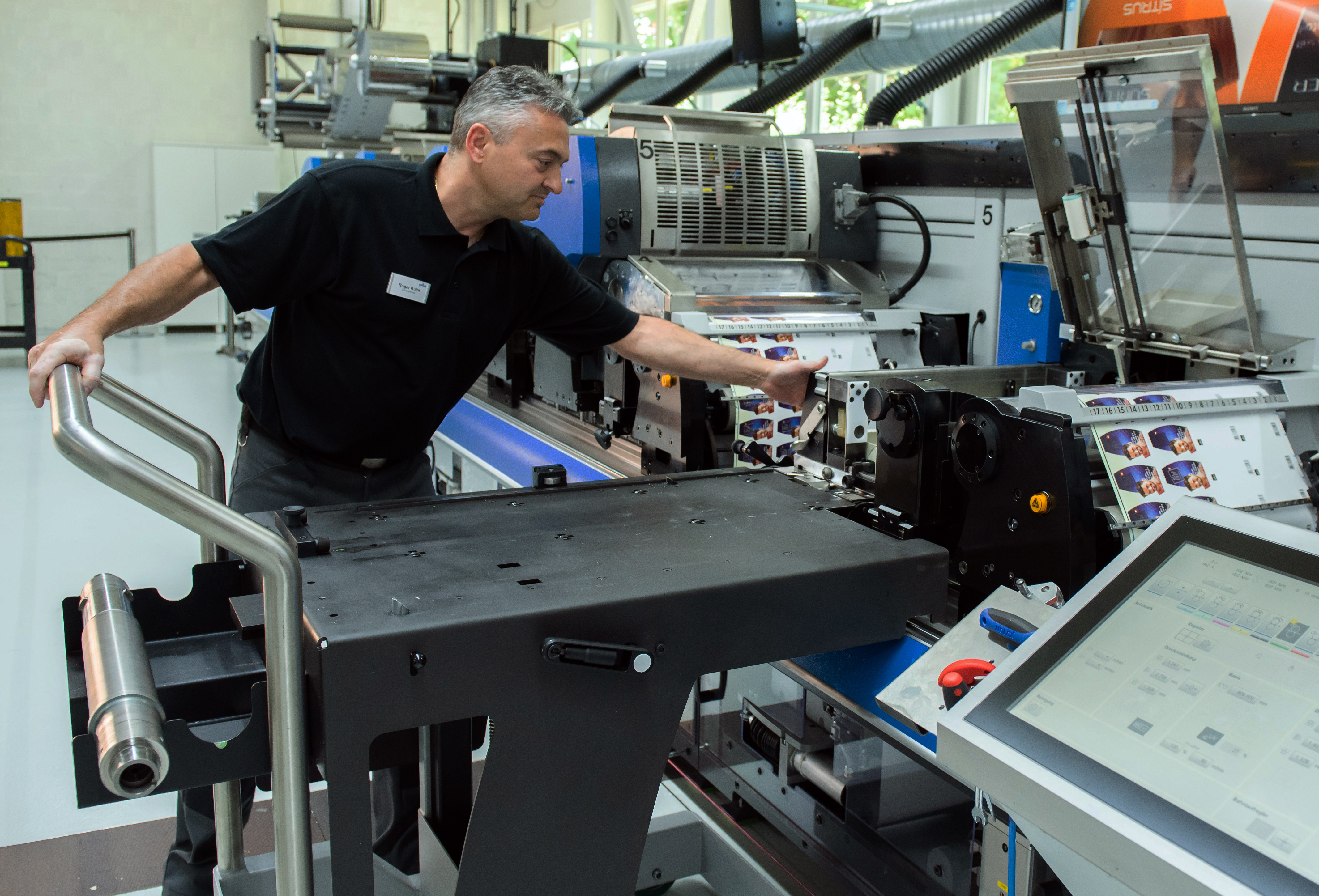

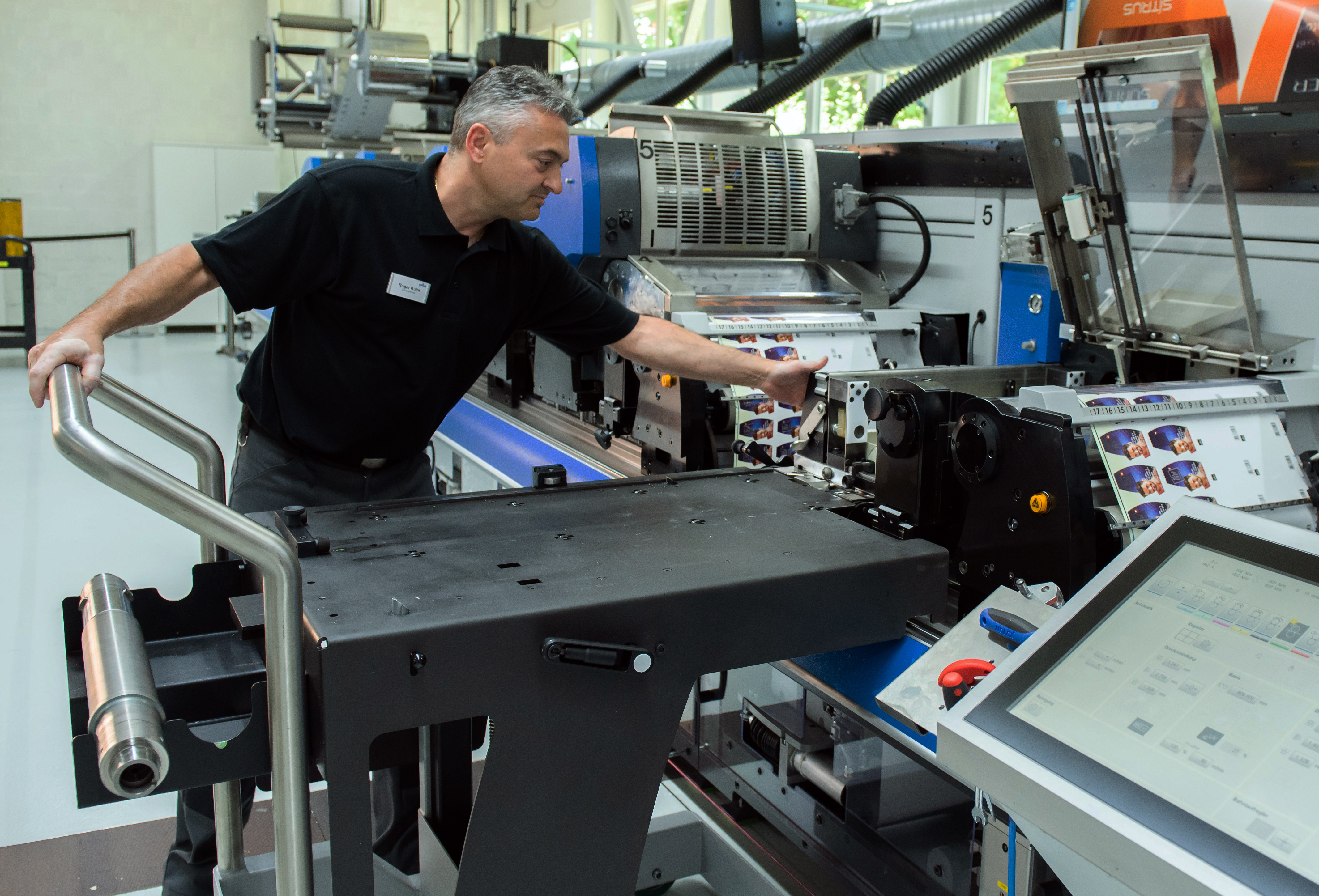

La variabilidad del proceso es un factor decisivo para los costes operativos totales: la Gallus RCS 430 no solo destaca por su modularidad, sino sobre todo por sus tiempos de cambio de proceso inferiores a 5 minutos (fuente: ilustración cortesía de Gallus Ferd. Rüesch AG).

Segmentos del mercado como los cosméticos y las etiquetas para vino requieren un gran número de cambios de proceso por turno en la impresión de etiquetas. En el caso de las etiquetas para vino, lo habitual es realizar cuatro cambios de proceso por turno, llegando incluso a siete en algunos casos. Por este motivo, los tiempos de cambio de proceso cobran una gran importancia en el análisis de rentabilidad. En la máquina A, por ejemplo, los cambios de proceso pueden realizarse con la máquina en funcionamiento, lo que significa que las unidades de impresión que no se necesitan para el pedido actual pueden prepararse para el siguiente pedido.

Si, como en la estructura de pedidos dada, se necesitan muchos cambios de proceso, es decir, se intercambian trabajos de impresión de diferentes procesos de impresión, la suma de los tiempos de cambio de proceso tiene una influencia significativa en la rentabilidad de un sistema de máquinas en la impresión de etiquetas.

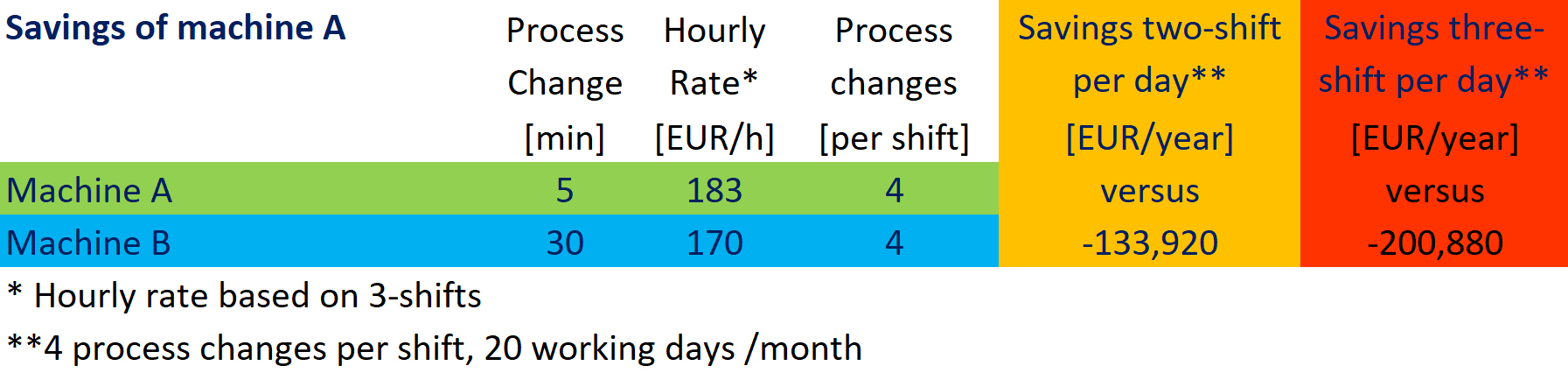

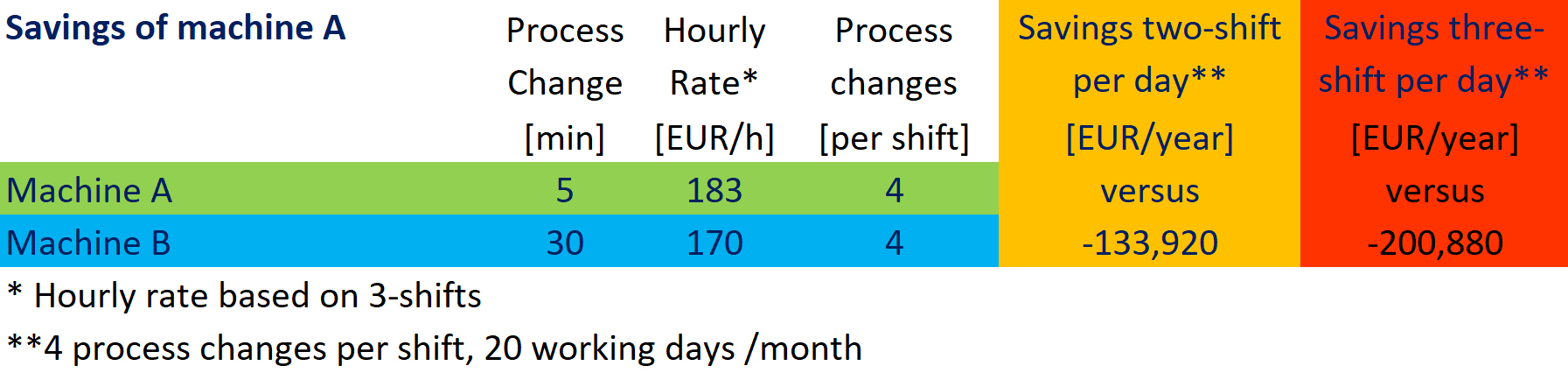

En cuanto a los tiempos de cambio de proceso, un factor que a menudo se subestima a la hora de tomar una decisión de inversión, ambas máquinas de referencia difieren considerablemente. El tiempo de cambio para un cambio de proceso es de 5 minutos en la máquina A, sin separación de bandas y con un sistema de configuración totalmente automático y carros de cambio, mientras que en la máquina B es de 30 minutos. Esta diferencia tiene un impacto significativo en la rentabilidad de un sistema de máquinas con un número correspondiente de cambios de proceso.

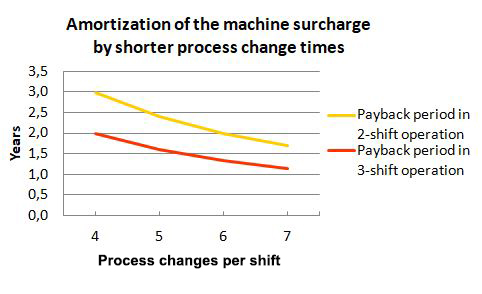

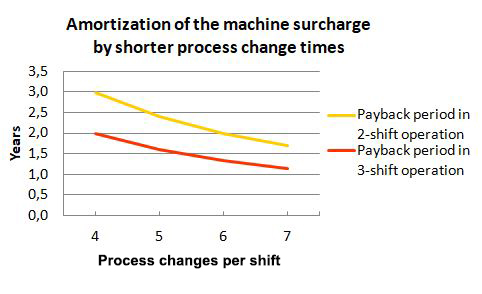

Rentabilidad Mediante una calculadora del TCO (coste total de propiedad), que los fabricantes de máquinas utilizan para comparar costes, se puede determinar qué sistema de máquinas, con sus costes de adquisición específicos, ofrece la mayor rentabilidad para la estructura de pedidos determinada y el número medio estimado de 4 cambios de proceso por turno. Aquí se pone de manifiesto que un precio de adquisición más elevado de una máquina se amortiza en un tiempo relativamente corto si el tiempo de cambio de proceso del sistema de máquinas es menor. Si, por ejemplo, las máquinas difieren en 400 000 euros en el precio de adquisición, los mayores costes de adquisición se amortizan en este ejemplo tras dos o tres años como máximo de funcionamiento, dependiendo de si una máquina funciona en dos o tres turnos, gracias al ahorro en los cambios de proceso en el funcionamiento diario. El requisito para este periodo de amortización es la plena utilización de la instalación.

Una ventaja adicional es que, en la máquina A, no es necesario separar la banda de material al cambiar de proceso, lo que supone un ahorro adicional de material. Con una media de 12 m de banda que se perderían por cada cambio de proceso, con 4 cambios de proceso por turno se obtiene un ahorro adicional de aproximadamente 7000 euros al año en un sistema de tres turnos. Solo este ahorro de material reduce considerablemente el tiempo de amortización del sobrecoste de la máquina A.

Un mayor número de cambios de proceso por turno reduce el tiempo de amortización del sobrecoste de la máquina. Por ejemplo, con cinco cambios de proceso, el sobrecoste se amortiza en tan solo 1,5 años en un sistema de tres turnos (base: 20 días laborables al mes con una tarifa horaria de la máquina de 183 EUR/h). (Fuente: Gallus Ferd. Rüesch AG)

Un cambio de proceso, es decir, cambiar una unidad de impresión por otra, requiere menos de 5 minutos hasta que la máquina A está «lista para imprimir». (Fuente: Gallus Ferd. Rüesch AG)

Cuanto más complejo es un producto impreso, más frecuentes son los cambios de proceso en la producción, ya que, dependiendo de los requisitos del trabajo, una aplicación requiere el uso de unidades de impresión en diferentes posiciones. En el segmento de la belleza, los cambios de proceso más frecuentes son, sobre todo, de flexografía a serigrafía y viceversa, pero también es necesario sustituir a menudo una unidad de impresión offset por una de flexografía, serigrafía o estampación en caliente. Por ejemplo, la serigrafía se utiliza para el blanco opaco, las letras finas o para el fondo blanco. La impresión flexográfica es sinónimo de aplicación económica de tintas y barnices, así como de impresión de colores especiales.

Un análisis más detallado revela que la máquina A y la máquina B solo son comparables a primera vista. A la hora de realizar una inversión, no solo es decisivo el importe total de la inversión y la calidad que se puede alcanzar, sino también el rendimiento global.

En este contexto, además de los aspectos cualitativos, es fundamental la variabilidad del proceso del sistema de la máquina, especialmente cuando se producen cambios frecuentes en el proceso. La razón es sencilla: los tiempos rápidos de cambio de proceso y de configuración influyen de manera decisiva en los costes operativos totales. Esta influencia se acentúa aún más con el tamaño cada vez más reducido de los pedidos. Por lo tanto, sobre todo en una estructura de pedidos con muchos cambios, merece la pena invertir en un sistema de impresión de etiquetas altamente automatizado y flexible, como la Gallus RCS 430, a pesar de su mayor coste de adquisición. En estas condiciones, la máquina aparentemente más cara resulta ser la solución más económica.

25.08.2021

El coste total de la fabricación de etiquetas viene determinado por tres factores esenciales: calidad, costes y productividad. Estos factores no deben considerarse de forma aislada, aunque en la práctica esto sí ocurre debido a la complejidad del proceso. Mientras que antes de tomar una decisión de inversión se tiene una idea clara de la calidad y los costes que se pueden alcanzar con una máquina de impresión de etiquetas, la productividad, teniendo en cuenta la variabilidad del proceso, a menudo no se tiene suficientemente en cuenta a la hora de tomar una decisión de compra. El siguiente ejemplo muestra la gran influencia que tiene este criterio en los costes operativos totales.

En la planificación de una inversión, los segmentos de mercado en los que se utilizará la máquina son el punto de partida de un análisis detallado. Según el resultado del análisis de este ejemplo, la estructura del mercado y de los clientes se compone principalmente de clientes que operan en los segmentos de cosmética, vinos y bebidas alcohólicas, medicamentos (OTC, over the counter), así como de pedidos de impresión de seguridad, por ejemplo, sellos fiscales para tabaco. De ello se derivan los segmentos de mercado potenciales para los que se configura la máquina. Se busca un sistema de máquinas que satisfaga los requisitos específicos de estos segmentos de mercado. Además, hay que tener en cuenta que todos los segmentos de mercado mencionados se caracterizan por tiradas pequeñas, medianas y grandes, es decir, un elevado número de pedidos con muchos procesos de impresión y soportes de impresión diferentes.

Análisis de los segmentos de mercado al inicio de una decisión de inversión (fuente: Gallus Ferd. Rüesch AG)

Para satisfacer la amplia gama de requisitos identificados, se necesita un sistema de máquinas libremente configurable y ampliable que tenga un alto grado de automatización. En el mercado, varios fabricantes ofrecen este tipo de sistemas de máquinas. A modo de ilustración, se utilizan como referencia dos de los tipos de máquinas más utilizados en el mercado.

La máquina del fabricante A, la Gallus RCS 430, tiene una anchura máxima de impresión de 430 mm (17") con una velocidad nominal máxima de 160 m/min, mientras que la máquina del fabricante B tiene una anchura máxima de impresión de 410 mm (16") y una velocidad máxima de 170 m/min.

Ambas máquinas pueden configurarse para satisfacer las necesidades de los segmentos de mercado mencionados con todas las unidades de impresión, como offset, flexografía y serigrafía rotativa, estampado en caliente y impresión en frío, ya sea de forma individual o combinada. Están equipadas con un sistema de control de tensión de banda, que también es adecuado para laminados tubulares de hasta 450 µm de espesor en el sector cosmético.

En este ejemplo, todos los grupos de impresión offset pueden sustituirse por grupos de impresión flexográfica, unidades de serigrafía, unidades de troquelado o unidades de lámina en caliente. También es posible sustituirlos por unidades de fabricantes OEM. (Fuente: Gallus Ferd. Rüesch AG)

Ambas máquinas pueden configurarse adicionalmente con grupos de impresión en huecograbado y, en una prueba comparativa, cumplen los requisitos exigidos en cuanto a calidad de impresión y facilidad de uso. Cuentan con un alto grado de automatización para la alimentación de impresión y el registro, y disponen de una opción para recuperar los datos de configuración de la máquina de la memoria de trabajo para pedidos repetidos, así como de sistemas de lavado automáticos.

En resumen, desde el punto de vista técnico, el equipamiento de las máquinas es similar, pero difieren en cuanto a los costes de adquisición. El precio de la máquina B es aproximadamente un 20 % inferior al de la máquina A, por lo que, teniendo en cuenta los criterios enumerados, la decisión de compra se inclinaría claramente a favor de la máquina B.

La variabilidad del proceso es un factor decisivo para los costes operativos totales: la Gallus RCS 430 no solo destaca por su modularidad, sino sobre todo por sus tiempos de cambio de proceso inferiores a 5 minutos (fuente: ilustración cortesía de Gallus Ferd. Rüesch AG).

Segmentos del mercado como los cosméticos y las etiquetas para vino requieren un gran número de cambios de proceso por turno en la impresión de etiquetas. En el caso de las etiquetas para vino, lo habitual es realizar cuatro cambios de proceso por turno, llegando incluso a siete en algunos casos. Por este motivo, los tiempos de cambio de proceso cobran una gran importancia en el análisis de rentabilidad. En la máquina A, por ejemplo, los cambios de proceso pueden realizarse con la máquina en funcionamiento, lo que significa que las unidades de impresión que no se necesitan para el pedido actual pueden prepararse para el siguiente pedido.

Si, como en la estructura de pedidos dada, se necesitan muchos cambios de proceso, es decir, se intercambian trabajos de impresión de diferentes procesos de impresión, la suma de los tiempos de cambio de proceso tiene una influencia significativa en la rentabilidad de un sistema de máquinas en la impresión de etiquetas.

En cuanto a los tiempos de cambio de proceso, un factor que a menudo se subestima a la hora de tomar una decisión de inversión, ambas máquinas de referencia difieren considerablemente. El tiempo de cambio para un cambio de proceso es de 5 minutos en la máquina A, sin separación de bandas y con un sistema de configuración totalmente automático y carros de cambio, mientras que en la máquina B es de 30 minutos. Esta diferencia tiene un impacto significativo en la rentabilidad de un sistema de máquinas con un número correspondiente de cambios de proceso.

Rentabilidad Mediante una calculadora del TCO (coste total de propiedad), que los fabricantes de máquinas utilizan para comparar costes, se puede determinar qué sistema de máquinas, con sus costes de adquisición específicos, ofrece la mayor rentabilidad para la estructura de pedidos determinada y el número medio estimado de 4 cambios de proceso por turno. Aquí se pone de manifiesto que un precio de adquisición más elevado de una máquina se amortiza en un tiempo relativamente corto si el tiempo de cambio de proceso del sistema de máquinas es menor. Si, por ejemplo, las máquinas difieren en 400 000 euros en el precio de adquisición, los mayores costes de adquisición se amortizan en este ejemplo tras dos o tres años como máximo de funcionamiento, dependiendo de si una máquina funciona en dos o tres turnos, gracias al ahorro en los cambios de proceso en el funcionamiento diario. El requisito para este periodo de amortización es la plena utilización de la instalación.

Una ventaja adicional es que, en la máquina A, no es necesario separar la banda de material al cambiar de proceso, lo que supone un ahorro adicional de material. Con una media de 12 m de banda que se perderían por cada cambio de proceso, con 4 cambios de proceso por turno se obtiene un ahorro adicional de aproximadamente 7000 euros al año en un sistema de tres turnos. Solo este ahorro de material reduce considerablemente el tiempo de amortización del sobrecoste de la máquina A.

Un mayor número de cambios de proceso por turno reduce el tiempo de amortización del sobrecoste de la máquina. Por ejemplo, con cinco cambios de proceso, el sobrecoste se amortiza en tan solo 1,5 años en un sistema de tres turnos (base: 20 días laborables al mes con una tarifa horaria de la máquina de 183 EUR/h). (Fuente: Gallus Ferd. Rüesch AG)

Un cambio de proceso, es decir, cambiar una unidad de impresión por otra, requiere menos de 5 minutos hasta que la máquina A está «lista para imprimir». (Fuente: Gallus Ferd. Rüesch AG)

Cuanto más complejo es un producto impreso, más frecuentes son los cambios de proceso en la producción, ya que, dependiendo de los requisitos del trabajo, una aplicación requiere el uso de unidades de impresión en diferentes posiciones. En el segmento de la belleza, los cambios de proceso más frecuentes son, sobre todo, de flexografía a serigrafía y viceversa, pero también es necesario sustituir a menudo una unidad de impresión offset por una de flexografía, serigrafía o estampación en caliente. Por ejemplo, la serigrafía se utiliza para el blanco opaco, las letras finas o para el fondo blanco. La impresión flexográfica es sinónimo de aplicación económica de tintas y barnices, así como de impresión de colores especiales.

Un análisis más detallado revela que la máquina A y la máquina B solo son comparables a primera vista. A la hora de realizar una inversión, no solo es decisivo el importe total de la inversión y la calidad que se puede alcanzar, sino también el rendimiento global.

En este contexto, además de los aspectos cualitativos, es fundamental la variabilidad del proceso del sistema de la máquina, especialmente cuando se producen cambios frecuentes en el proceso. La razón es sencilla: los tiempos rápidos de cambio de proceso y de configuración influyen de manera decisiva en los costes operativos totales. Esta influencia se acentúa aún más con el tamaño cada vez más reducido de los pedidos. Por lo tanto, sobre todo en una estructura de pedidos con muchos cambios, merece la pena invertir en un sistema de impresión de etiquetas altamente automatizado y flexible, como la Gallus RCS 430, a pesar de su mayor coste de adquisición. En estas condiciones, la máquina aparentemente más cara resulta ser la solución más económica.