2020/07/27

最近特定された多くのマクロトレンド(1)は、ラベルとパッケージングの印刷分野に影響を及ぼしており、これによりラベルとパッケージングの製品設計に変化が生じています。これにより、Gallus Labelmasterのような機械が現在満たさなければならない要件も変化しています。以下の現在の動向とトレンドの概観は、これらの要件を具体的に示しています。

マクロトレンドの先頭を走っているのは、消費者の行動変化に加え、ファッション&デザインや小売業界の動向に起因するトレンドです。ラベル印刷とパッケージ印刷業界においては、これらは注文の変更増加と印刷部数の減少という形で影響を及ぼしています。

ギアレス軽量構造の印刷シリンダーにより、極めて短いセットアップ時間と超高速なジョブ切り替えを実現(画像提供:Gallus Ferd. Rüesch AG)

消費者がますます意識を高め、パッケージに含まれる内容を知りたいと求める傾向は、ラベルやパッケージに記載される情報の増加、つまりテキスト量の増加につながっています。この傾向は、言語の多様化や、医薬品など説明が必要な製品における表示義務の強化によってさらに強化されています。これらの動向から、ブックレットラベルの需要が増加するポジティブなトレンドが生まれています。また、表示内容が迅速に変更される可能性があるため、小ロット生産の需要も増加しています。

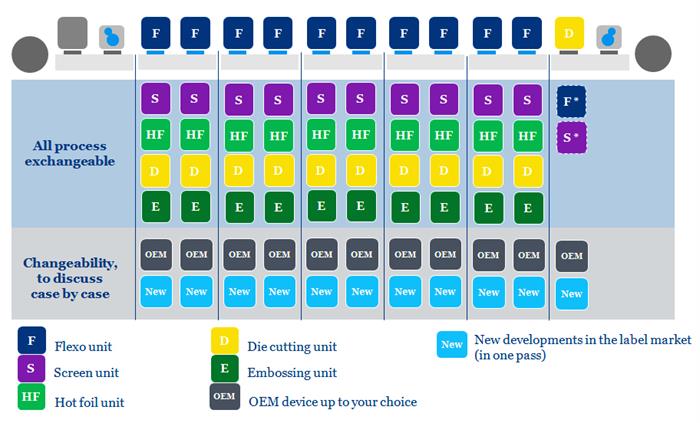

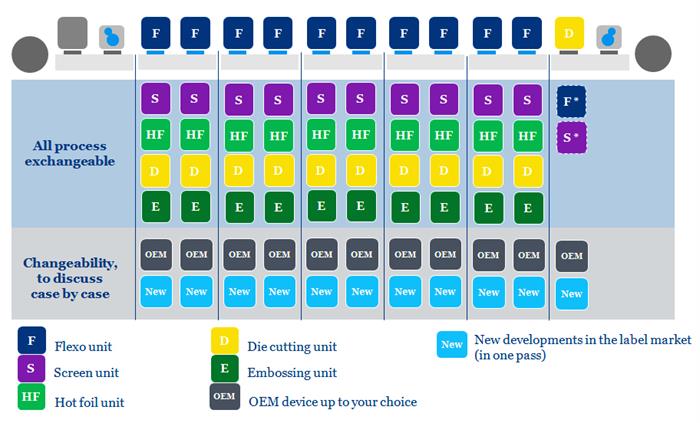

Gallus Labelmaster Advancedでは、すべてのフレキソ印刷ユニットを、スクリーン印刷ユニット、ホットフォイルユニット、またはスタンピングユニットと交換可能です。さらに、OEMメーカーのユニットとの交換も可能です(画像提供:Gallus Ferd. Rüesch AG)

消費者のデザインに対する現在の傾向である「シンプルさ」は、必ずしも印刷技術面での手間が少なくなることを意味するわけではありません。

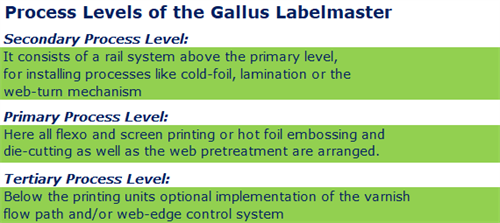

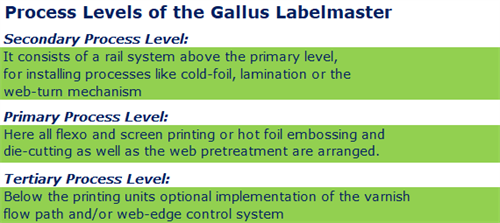

現代の機械システムは、これらの市場要件を満たすためにどのような技術的装備を備えていなければならないでしょうか?Gallus Labelmasterは、オペレーターにとって高い経済性を実現しつつ、バランスの取れた自動化レベルを備えた機械クラスに属しています。モジュール式構造を採用しているため、多様な構成オプションを提供し、市場の要件に完全に合致しています:Gallus Labelmaster Advancedは、印刷部のすべてのプロセス変更が「プライマリプロセスレベル」と呼ばれる同一レベルで実行されるように設計されています。これにより、フレキソ印刷ユニットをスクリーン印刷ユニット、ホットフォイルユニット、またはスタンピングユニットと交換することが可能です。さらに、OEMメーカーのユニットとの交換も可能です。

プロセス変更、つまり印刷ユニットを別のものに変更する場合、この仕様では「印刷準備完了」まで15分未満で完了します。これにより、マシンシステムはあらゆる注文状況に対応できるよう柔軟に構成可能です。

Gallus Labelmaster Advancedはプロセス変更時に電源を切る必要がありません。プロセス変更は機械を稼働させたまま行えるため、時間的かつ経済的なメリットをもたらします。すべてのユニットが同じガイドシャフト上に配置されているため、スクリーン印刷ユニットがフレキソ印刷ユニットの上のレール上に配置されているか、またはドロップインステーションとして追加されている機械システムと比較して、制御面での利点も提供します。

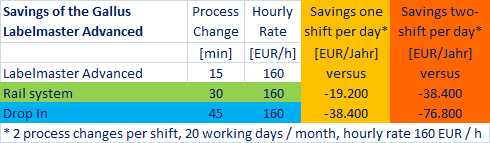

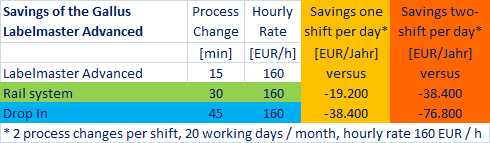

これらの機械においても、一定の柔軟性は備わっていますが、交換時間、印刷安定性において明らかな低下が見られ、結果的に機械ソリューションの生産性に影響を及ぼします。プロセス変更には、このようなソリューションでは大幅に時間がかかり、レールシステムでは約30分(+100%)、ドロップインバリエーションでは最大45分(+200%)を要します。実践では1シフトあたり約2回のプロセス切り替えを想定すると、このプロセス切り替え時間の差は、2シフト体制での年間コスト削減額として、レールシステムと比較して38,400ユーロ/年、ドロップイン型と比較して76,800ユーロ/年に相当します。マクロトレンドに従い、プロセス切り替えはさらに増加し、将来的にマシンシステムの効率性において、可能な限り短いプロセス切り替えがより重要になっていくでしょう。

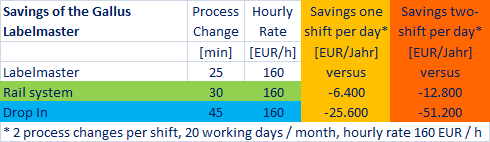

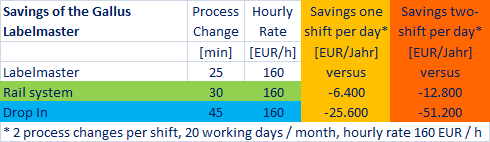

Gallus Labelmasterのベースモデルでも、印刷ユニット内で2つの交換可能なプロセスを実装可能です。例えば、2つのフレキソユニットの代わりに、スクリーン印刷ユニットとホットフォイルエンボス加工ユニットを組み合わせることが可能です。ここでも、マシンの任意のポジションで交換が可能です。購入時に純粋なフレキソ印刷ラインとして構成されたマシンは、2つのユニットの交換可能性を後付けで追加できます。例えば、スタンピングユニットやスクリーン印刷ユニットを追加できます。これにより、顧客はマシンを他のアプリケーション/製品にも使用でき、製品ポートフォリオの変更時にも投資の安全性を確保できます。このマシンバリエーションで、他の構造の機械システムとのプロセス変更コストを比較すると、レールシステムと比較して年間12,800ユーロの節約、ドロップインバリエーションと比較して年間51,200ユーロの節約が実現します。

現代の機械システムは、さらに多くのトレンドに対応する必要があります。その一つが、今後ますます重要な役割を果たすことになる包装の持続可能性です。

これらのトレンドを踏まえると、環境と持続可能性の要件を満たす機械コンセプトをどのように設計すべきかという問題が生じます。廃棄物の割合が低いことは、持続可能性の観点からだけでなく、重要な基準であり、コスト削減の可能性を意味します。Gallus Labelmasterでは、印刷ユニット間のウェブ走行距離は1.4mです。これは、すべての主要プロセスをプライマリレベルに配置することで実現されており、他のレベルへの切り替えが不要です。例えば、スクリーン印刷ユニットをレール上に配置すると、追加のウェブ移動距離が4~6m発生します。一方、印刷ユニットをプライマリレベルに配置することで、セットアップ時の材料、時間、コストを節約でき、注文や材料の変更が増えるほどそのメリットはさらに大きくなります。

迅速なプロセス変更や注文変更を実現するためには、印刷機の操作性にも優れた装備が不可欠です。これには「Easy-to-Use」機能の全体が 포함されます。例えば、一次プロセスレベルでのプロセス変更時にチェーン駆動が不要である点などが挙げられます。または、印刷シリンダーとスクリーンローラーにシュミットリングが装備された安定した印刷ユニットです。これらは、歯車駆動の印刷シリンダーで時間経過とともに必ず発生する歯跡の発生を防止し、一貫した印刷品質を確保します。Gallus Labelmasterの軽量設計の印刷シリンダーは、最短時間で交換可能です。8つの印刷ユニットを備えたマシンでは、交換に8分未満しかかかりません。2人の作業者が同時に交換する場合、さらに短時間です。これには、シリンダーを固定する専用のクランプシステムが開発されました。また、操作ボタンが経験に基づいてオペレーターが期待する位置に配置されている点も、実用性と人間工学的設計の利点です。

メンテナンス時には印刷ユニットを簡単に取り外すことができるため、メンテナンス作業中に機械の停止が発生しません。スクリーン印刷ユニットを組み込む際、Gallusが自社で設計・製造しており、各機械タイプごとに専用のモデルが使用され、制御システムに統合されている点がメリットです。また、チャンバーラケルの構造も特徴的で、頑丈なインクチャンバーを採用し、インク使用量が220mlから1,500mlと非常に少なくて済みます。チャンバーラケルのインクチャネルの丸みを帯びた形状により、インクの循環が改善され、空気混入の傾向が低減され、清掃が容易です。これらのすべての要件が、オペレーターにとって操作が簡単で、迅速に切り替え可能なマシンを実現しています。

Gallus Labelmasterは、プライマリプロセスレベルでの制限のない柔軟なプロセスとジョブ変更を可能にするコンセプトにより、現在のラベル印刷とパッケージング印刷の主要なトレンドの要件に完全に適合しています。特に、競争力を維持し効率的に生産するため、迅速なジョブ変更とプロセス変更が重要な役割を果たすようになっています。同時に、柔軟なマシンコンセプトは、市場環境の変化に迅速に対応できるため、ユーザーにとって投資の安全性を確保します。これにより、印刷会社はラベル印刷マシンの日常的な生産コストを、そのマシンソリューションのライフサイクル全体にわたって計算する価値があります。ラベル印刷とパッケージング印刷の産業化が進む中、機械ソリューションの生産性は、持続可能な事業成功の主要な原動力となります。

2020/07/27

最近特定された多くのマクロトレンド(1)は、ラベルとパッケージングの印刷分野に影響を及ぼしており、これによりラベルとパッケージングの製品設計に変化が生じています。これにより、Gallus Labelmasterのような機械が現在満たさなければならない要件も変化しています。以下の現在の動向とトレンドの概観は、これらの要件を具体的に示しています。

マクロトレンドの先頭を走っているのは、消費者の行動変化に加え、ファッション&デザインや小売業界の動向に起因するトレンドです。ラベル印刷とパッケージ印刷業界においては、これらは注文の変更増加と印刷部数の減少という形で影響を及ぼしています。

ギアレス軽量構造の印刷シリンダーにより、極めて短いセットアップ時間と超高速なジョブ切り替えを実現(画像提供:Gallus Ferd. Rüesch AG)

消費者がますます意識を高め、パッケージに含まれる内容を知りたいと求める傾向は、ラベルやパッケージに記載される情報の増加、つまりテキスト量の増加につながっています。この傾向は、言語の多様化や、医薬品など説明が必要な製品における表示義務の強化によってさらに強化されています。これらの動向から、ブックレットラベルの需要が増加するポジティブなトレンドが生まれています。また、表示内容が迅速に変更される可能性があるため、小ロット生産の需要も増加しています。

Gallus Labelmaster Advancedでは、すべてのフレキソ印刷ユニットを、スクリーン印刷ユニット、ホットフォイルユニット、またはスタンピングユニットと交換可能です。さらに、OEMメーカーのユニットとの交換も可能です(画像提供:Gallus Ferd. Rüesch AG)

消費者のデザインに対する現在の傾向である「シンプルさ」は、必ずしも印刷技術面での手間が少なくなることを意味するわけではありません。

現代の機械システムは、これらの市場要件を満たすためにどのような技術的装備を備えていなければならないでしょうか?Gallus Labelmasterは、オペレーターにとって高い経済性を実現しつつ、バランスの取れた自動化レベルを備えた機械クラスに属しています。モジュール式構造を採用しているため、多様な構成オプションを提供し、市場の要件に完全に合致しています:Gallus Labelmaster Advancedは、印刷部のすべてのプロセス変更が「プライマリプロセスレベル」と呼ばれる同一レベルで実行されるように設計されています。これにより、フレキソ印刷ユニットをスクリーン印刷ユニット、ホットフォイルユニット、またはスタンピングユニットと交換することが可能です。さらに、OEMメーカーのユニットとの交換も可能です。

プロセス変更、つまり印刷ユニットを別のものに変更する場合、この仕様では「印刷準備完了」まで15分未満で完了します。これにより、マシンシステムはあらゆる注文状況に対応できるよう柔軟に構成可能です。

Gallus Labelmaster Advancedはプロセス変更時に電源を切る必要がありません。プロセス変更は機械を稼働させたまま行えるため、時間的かつ経済的なメリットをもたらします。すべてのユニットが同じガイドシャフト上に配置されているため、スクリーン印刷ユニットがフレキソ印刷ユニットの上のレール上に配置されているか、またはドロップインステーションとして追加されている機械システムと比較して、制御面での利点も提供します。

これらの機械においても、一定の柔軟性は備わっていますが、交換時間、印刷安定性において明らかな低下が見られ、結果的に機械ソリューションの生産性に影響を及ぼします。プロセス変更には、このようなソリューションでは大幅に時間がかかり、レールシステムでは約30分(+100%)、ドロップインバリエーションでは最大45分(+200%)を要します。実践では1シフトあたり約2回のプロセス切り替えを想定すると、このプロセス切り替え時間の差は、2シフト体制での年間コスト削減額として、レールシステムと比較して38,400ユーロ/年、ドロップイン型と比較して76,800ユーロ/年に相当します。マクロトレンドに従い、プロセス切り替えはさらに増加し、将来的にマシンシステムの効率性において、可能な限り短いプロセス切り替えがより重要になっていくでしょう。

Gallus Labelmasterのベースモデルでも、印刷ユニット内で2つの交換可能なプロセスを実装可能です。例えば、2つのフレキソユニットの代わりに、スクリーン印刷ユニットとホットフォイルエンボス加工ユニットを組み合わせることが可能です。ここでも、マシンの任意のポジションで交換が可能です。購入時に純粋なフレキソ印刷ラインとして構成されたマシンは、2つのユニットの交換可能性を後付けで追加できます。例えば、スタンピングユニットやスクリーン印刷ユニットを追加できます。これにより、顧客はマシンを他のアプリケーション/製品にも使用でき、製品ポートフォリオの変更時にも投資の安全性を確保できます。このマシンバリエーションで、他の構造の機械システムとのプロセス変更コストを比較すると、レールシステムと比較して年間12,800ユーロの節約、ドロップインバリエーションと比較して年間51,200ユーロの節約が実現します。

現代の機械システムは、さらに多くのトレンドに対応する必要があります。その一つが、今後ますます重要な役割を果たすことになる包装の持続可能性です。

これらのトレンドを踏まえると、環境と持続可能性の要件を満たす機械コンセプトをどのように設計すべきかという問題が生じます。廃棄物の割合が低いことは、持続可能性の観点からだけでなく、重要な基準であり、コスト削減の可能性を意味します。Gallus Labelmasterでは、印刷ユニット間のウェブ走行距離は1.4mです。これは、すべての主要プロセスをプライマリレベルに配置することで実現されており、他のレベルへの切り替えが不要です。例えば、スクリーン印刷ユニットをレール上に配置すると、追加のウェブ移動距離が4~6m発生します。一方、印刷ユニットをプライマリレベルに配置することで、セットアップ時の材料、時間、コストを節約でき、注文や材料の変更が増えるほどそのメリットはさらに大きくなります。

迅速なプロセス変更や注文変更を実現するためには、印刷機の操作性にも優れた装備が不可欠です。これには「Easy-to-Use」機能の全体が 포함されます。例えば、一次プロセスレベルでのプロセス変更時にチェーン駆動が不要である点などが挙げられます。または、印刷シリンダーとスクリーンローラーにシュミットリングが装備された安定した印刷ユニットです。これらは、歯車駆動の印刷シリンダーで時間経過とともに必ず発生する歯跡の発生を防止し、一貫した印刷品質を確保します。Gallus Labelmasterの軽量設計の印刷シリンダーは、最短時間で交換可能です。8つの印刷ユニットを備えたマシンでは、交換に8分未満しかかかりません。2人の作業者が同時に交換する場合、さらに短時間です。これには、シリンダーを固定する専用のクランプシステムが開発されました。また、操作ボタンが経験に基づいてオペレーターが期待する位置に配置されている点も、実用性と人間工学的設計の利点です。

メンテナンス時には印刷ユニットを簡単に取り外すことができるため、メンテナンス作業中に機械の停止が発生しません。スクリーン印刷ユニットを組み込む際、Gallusが自社で設計・製造しており、各機械タイプごとに専用のモデルが使用され、制御システムに統合されている点がメリットです。また、チャンバーラケルの構造も特徴的で、頑丈なインクチャンバーを採用し、インク使用量が220mlから1,500mlと非常に少なくて済みます。チャンバーラケルのインクチャネルの丸みを帯びた形状により、インクの循環が改善され、空気混入の傾向が低減され、清掃が容易です。これらのすべての要件が、オペレーターにとって操作が簡単で、迅速に切り替え可能なマシンを実現しています。

Gallus Labelmasterは、プライマリプロセスレベルでの制限のない柔軟なプロセスとジョブ変更を可能にするコンセプトにより、現在のラベル印刷とパッケージング印刷の主要なトレンドの要件に完全に適合しています。特に、競争力を維持し効率的に生産するため、迅速なジョブ変更とプロセス変更が重要な役割を果たすようになっています。同時に、柔軟なマシンコンセプトは、市場環境の変化に迅速に対応できるため、ユーザーにとって投資の安全性を確保します。これにより、印刷会社はラベル印刷マシンの日常的な生産コストを、そのマシンソリューションのライフサイクル全体にわたって計算する価値があります。ラベル印刷とパッケージング印刷の産業化が進む中、機械ソリューションの生産性は、持続可能な事業成功の主要な原動力となります。