27.07.2020

Muchas de las macrotendencias (1) recientemente identificadas en la impresión de etiquetas y envases están influyendo en el diseño de los productos de este sector y, por lo tanto, en los requisitos que deben cumplir hoy en día máquinas como la Gallus Labelmaster. La siguiente visión general de las últimas novedades y tendencias concreta estos requisitos.

Entre las macrotendencias más destacadas se encuentran los cambios en el comportamiento de los consumidores y las tendencias que pueden atribuirse a la moda y el diseño o a la evolución del comercio minorista. En el sector de la impresión de etiquetas y envases, esto se traduce en un aumento de los cambios en los pedidos y en una disminución de las tiradas.

Tiempos de preparación excepcionalmente cortos y cambios de pedido ultrarrápidos gracias a los cilindros de impresión ligeros sin engranajes (fuente de la imagen: Gallus Ferd. Rüesch AG)

El hecho de que los consumidores sean cada vez más conscientes y quieran saber qué contiene un envase hace que se incluya más información y, por lo tanto, más texto en las etiquetas o en el envase. Esto se ve reforzado por la diversidad lingüística y la información obligatoria en productos que requieren explicación, como los productos farmacéuticos. Estas tendencias dan lugar a un auge de las etiquetas tipo folleto, pero también a tiradas más pequeñas, ya que la información puede cambiar rápidamente.

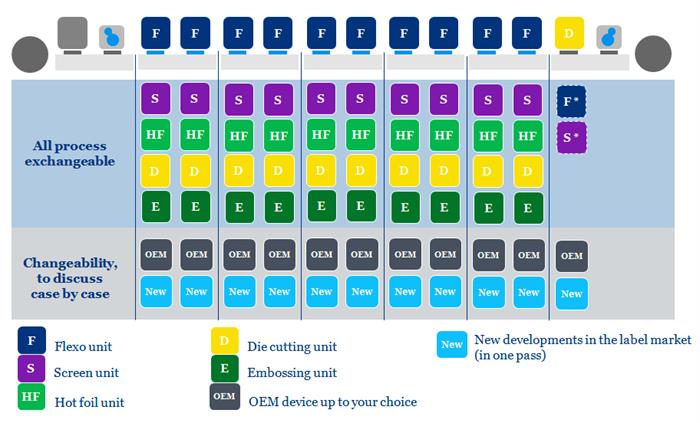

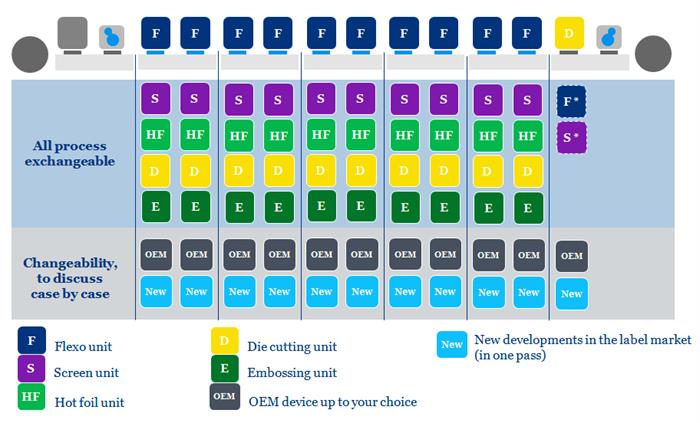

En la Gallus Labelmaster Advanced, todas las unidades de impresión flexográfica pueden sustituirse por unidades de serigrafía, unidades de lámina en caliente o unidades de troquelado. También es posible sustituirlas por unidades de fabricantes OEM (fuente de la imagen: Gallus Ferd. Rüesch AG).

La tendencia actual en el comportamiento de los consumidores hacia la simplicidad en el diseño no significa necesariamente que esto suponga un menor esfuerzo en términos de impresión.

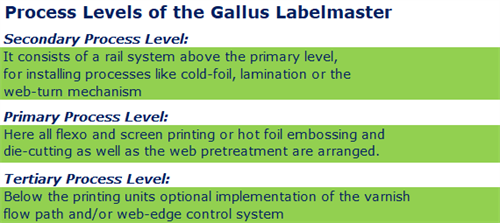

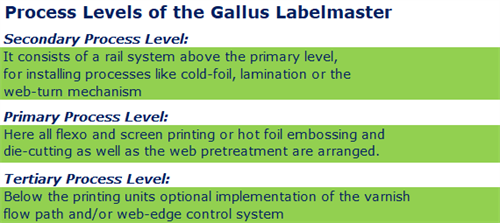

¿Qué equipamiento técnico deben tener los sistemas de máquinas modernos hoy en día para satisfacer las exigencias del mercado? La Gallus Labelmaster pertenece a una clase de máquinas que ofrece un grado de automatización equilibrado y una alta rentabilidad para el operador. Con su estructura modular, ofrece una gran variedad de posibilidades de configuración y, por lo tanto, se adapta perfectamente a las exigencias del mercado: La Gallus Labelmaster Advanced está diseñada de tal manera que todos los cambios de proceso en la parte de impresión se realizan en un nivel denominado «nivel de proceso primario». Esto permite sustituir todas las unidades de impresión flexográfica por unidades de serigrafía, de lámina en caliente o de troquelado. También es posible sustituirlas por unidades de fabricantes OEM.

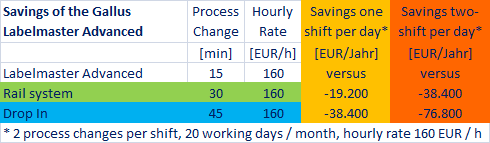

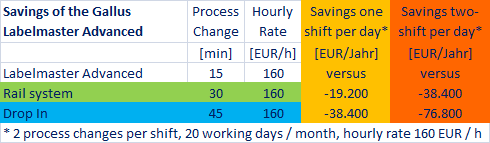

Con esta variante de equipamiento, cambiar un proceso, es decir, cambiar una unidad de impresión por otra, requiere menos de 15 minutos hasta que la máquina está «lista para imprimir». Esto hace que el sistema de la máquina se pueda configurar de forma flexible para cualquier situación de trabajo.

La Gallus Labelmaster Advanced no tiene que apagarse al cambiar de proceso, ya que este se realiza con la máquina en marcha, lo que supone un ahorro de tiempo y, por lo tanto, de dinero. Dado que todas las unidades se encuentran en el mismo eje principal, esto también ofrece ventajas técnicas de control frente a los sistemas de máquinas en los que la unidad de serigrafía se encuentra en un raíl sobre las unidades de flexografía o se añade como estación drop-in.

Aunque estas máquinas también ofrecen cierta flexibilidad, esta se ve claramente reducida en los tiempos de cambio, la estabilidad de la impresión y, en última instancia, la productividad de la solución de maquinaria. Los cambios de proceso requieren mucho más tiempo con este tipo de soluciones: en los sistemas de raíles, unos 30 minutos en total (+100 %), y en las variantes drop-in, incluso hasta 45 minutos (+200 %). Si partimos de unos 2 cambios de proceso por turno en la práctica, esta diferencia en el tiempo necesario para los cambios de proceso se traduce en un ahorro anual en un sistema de 2 turnos de 38 400 euros al año en comparación con un sistema de carriles, o de 76 800 euros al año en comparación con una variante drop-in. Siguiendo las macrotendencias, los cambios de proceso seguirán aumentando y, en el futuro, será aún más importante que estos sean lo más breves posible para la eficiencia de un sistema de máquinas.

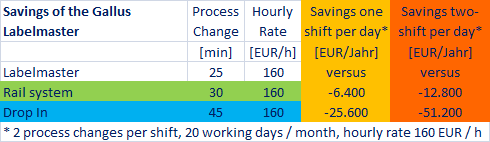

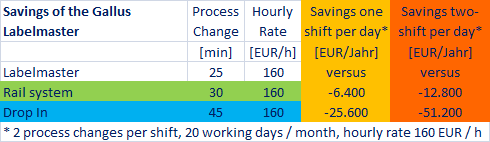

La versión básica de la Gallus Labelmaster también ofrece la posibilidad de dos procesos intercambiables dentro de la parte de impresión, por ejemplo, en lugar de dos unidades flexográficas, una unidad de serigrafía y una de estampación en caliente. En este caso, el cambio también es posible en cualquier posición de la máquina. Las máquinas que se compran configuradas como líneas de impresión flexográfica puras pueden reequiparse para permitir el cambio de dos unidades, por ejemplo, con una troqueladora o una unidad de serigrafía. De este modo, el cliente puede utilizar la máquina para otras aplicaciones o productos y tiene seguridad en su inversión si cambia su cartera de productos. Si se compara el coste del cambio de proceso de esta variante de máquina con el de sistemas de máquinas de otro tipo, se obtiene un ahorro anual de 12 800 euros frente a un sistema de raíles, o de 51 200 euros frente a una variante drop-in.

Los sistemas de maquinaria actuales deben adaptarse a otras tendencias. Una de ellas es la sostenibilidad en los envases, que cobrará mucha más importancia en el futuro.

Siguiendo estas tendencias, surge la pregunta de cómo debe diseñarse un concepto de máquina que satisfaga los requisitos en materia de ecología y sostenibilidad. Un bajo porcentaje de desperdicio no solo es un criterio importante por razones de sostenibilidad, sino que también supone un potencial de ahorro. En la Gallus Labelmaster, la distancia entre las unidades de impresión es de 1,4 m. Esto es posible gracias a la disposición de todos los procesos esenciales en el nivel primario, lo que evita tener que cambiar a otro nivel. El uso de una unidad de serigrafía sobre un carril, por ejemplo, supone un recorrido adicional de entre 4 y 6 m. La disposición de las unidades de impresión en el nivel primario, por el contrario, ahorra material, tiempo y costes de configuración, y cobra aún más importancia cuando aumentan los cambios de pedido y de material.

Para cambiar rápidamente de proceso y de pedido, también es decisivo que la máquina de impresión sea fácil de manejar. Esto incluye todas las características «fáciles de usar». Por ejemplo, que no sea necesario un accionamiento en cadena al cambiar de proceso en el nivel de proceso primario. O unos grupos de impresión estables, en los que los cilindros de impresión y los rodillos de trama están equipados con anillos Schmitz. Estos garantizan una calidad de impresión constante, ya que evitan la aparición de rayas dentadas, que siempre se producen con el paso del tiempo en los cilindros de impresión accionados por engranajes. Los cilindros de impresión de construcción ligera de la Gallus Labelmaster se pueden cambiar en muy poco tiempo. En una máquina con ocho unidades de impresión, el cambio se realiza en menos de 8 minutos, incluso menos si dos empleados lo realizan simultáneamente. Para ello se ha desarrollado un sistema de sujeción especial que aloja los cilindros. Otra ventaja es la disposición práctica y ergonómica de los botones de mando, que, gracias a la experiencia, se han colocado donde el operador espera encontrarlos.

Para el mantenimiento, los grupos de impresión se pueden extraer fácilmente, de modo que no se produce ninguna parada de la máquina durante los trabajos de mantenimiento. Al integrar los grupos de serigrafía, resulta ventajoso que hayan sido diseñados y fabricados por Gallus y que se utilice un modelo específico para cada tipo de máquina, que está integrado en el sistema de control. Cabe destacar también la estructura de la racla de cámara, con cámaras de tinta robustas que requieren una cantidad muy reducida de tinta, entre 220 y 1500 ml. La forma redondeada del canal de tinta en la racla de cámara mejora la circulación de la tinta, reduce la tendencia a la formación de burbujas de aire y facilita la limpieza. Todos estos criterios contribuyen a que la máquina sea fácil de manejar para el operador y se pueda reequipar rápidamente.

Con su concepto de flexibilidad ilimitada para cambiar procesos y pedidos en un nivel de proceso primario, la Gallus Labelmaster se ajusta perfectamente al perfil de requisitos de las macrotendencias actuales en la impresión de etiquetas y embalajes. Así, los cambios rápidos de pedidos y procesos cobran una importancia significativa para seguir siendo competitivos y producir de forma eficiente. Al mismo tiempo, un concepto de máquina flexible supone para el usuario una seguridad de inversión, ya que puede adaptarse rápidamente a las condiciones cambiantes del mercado. Por lo tanto, a las imprentas les merece la pena calcular los costes de la producción diaria de una máquina de impresión de etiquetas, y ello a lo largo de todo el ciclo de vida de la solución de máquina correspondiente. En el contexto de la creciente industrialización de la impresión de etiquetas y embalajes, la productividad de la solución de maquinaria se convierte en el motor central para el éxito empresarial sostenible.

27.07.2020

Muchas de las macrotendencias (1) recientemente identificadas en la impresión de etiquetas y envases están influyendo en el diseño de los productos de este sector y, por lo tanto, en los requisitos que deben cumplir hoy en día máquinas como la Gallus Labelmaster. La siguiente visión general de las últimas novedades y tendencias concreta estos requisitos.

Entre las macrotendencias más destacadas se encuentran los cambios en el comportamiento de los consumidores y las tendencias que pueden atribuirse a la moda y el diseño o a la evolución del comercio minorista. En el sector de la impresión de etiquetas y envases, esto se traduce en un aumento de los cambios en los pedidos y en una disminución de las tiradas.

Tiempos de preparación excepcionalmente cortos y cambios de pedido ultrarrápidos gracias a los cilindros de impresión ligeros sin engranajes (fuente de la imagen: Gallus Ferd. Rüesch AG)

El hecho de que los consumidores sean cada vez más conscientes y quieran saber qué contiene un envase hace que se incluya más información y, por lo tanto, más texto en las etiquetas o en el envase. Esto se ve reforzado por la diversidad lingüística y la información obligatoria en productos que requieren explicación, como los productos farmacéuticos. Estas tendencias dan lugar a un auge de las etiquetas tipo folleto, pero también a tiradas más pequeñas, ya que la información puede cambiar rápidamente.

En la Gallus Labelmaster Advanced, todas las unidades de impresión flexográfica pueden sustituirse por unidades de serigrafía, unidades de lámina en caliente o unidades de troquelado. También es posible sustituirlas por unidades de fabricantes OEM (fuente de la imagen: Gallus Ferd. Rüesch AG).

La tendencia actual en el comportamiento de los consumidores hacia la simplicidad en el diseño no significa necesariamente que esto suponga un menor esfuerzo en términos de impresión.

¿Qué equipamiento técnico deben tener los sistemas de máquinas modernos hoy en día para satisfacer las exigencias del mercado? La Gallus Labelmaster pertenece a una clase de máquinas que ofrece un grado de automatización equilibrado y una alta rentabilidad para el operador. Con su estructura modular, ofrece una gran variedad de posibilidades de configuración y, por lo tanto, se adapta perfectamente a las exigencias del mercado: La Gallus Labelmaster Advanced está diseñada de tal manera que todos los cambios de proceso en la parte de impresión se realizan en un nivel denominado «nivel de proceso primario». Esto permite sustituir todas las unidades de impresión flexográfica por unidades de serigrafía, de lámina en caliente o de troquelado. También es posible sustituirlas por unidades de fabricantes OEM.

Con esta variante de equipamiento, cambiar un proceso, es decir, cambiar una unidad de impresión por otra, requiere menos de 15 minutos hasta que la máquina está «lista para imprimir». Esto hace que el sistema de la máquina se pueda configurar de forma flexible para cualquier situación de trabajo.

La Gallus Labelmaster Advanced no tiene que apagarse al cambiar de proceso, ya que este se realiza con la máquina en marcha, lo que supone un ahorro de tiempo y, por lo tanto, de dinero. Dado que todas las unidades se encuentran en el mismo eje principal, esto también ofrece ventajas técnicas de control frente a los sistemas de máquinas en los que la unidad de serigrafía se encuentra en un raíl sobre las unidades de flexografía o se añade como estación drop-in.

Aunque estas máquinas también ofrecen cierta flexibilidad, esta se ve claramente reducida en los tiempos de cambio, la estabilidad de la impresión y, en última instancia, la productividad de la solución de maquinaria. Los cambios de proceso requieren mucho más tiempo con este tipo de soluciones: en los sistemas de raíles, unos 30 minutos en total (+100 %), y en las variantes drop-in, incluso hasta 45 minutos (+200 %). Si partimos de unos 2 cambios de proceso por turno en la práctica, esta diferencia en el tiempo necesario para los cambios de proceso se traduce en un ahorro anual en un sistema de 2 turnos de 38 400 euros al año en comparación con un sistema de carriles, o de 76 800 euros al año en comparación con una variante drop-in. Siguiendo las macrotendencias, los cambios de proceso seguirán aumentando y, en el futuro, será aún más importante que estos sean lo más breves posible para la eficiencia de un sistema de máquinas.

La versión básica de la Gallus Labelmaster también ofrece la posibilidad de dos procesos intercambiables dentro de la parte de impresión, por ejemplo, en lugar de dos unidades flexográficas, una unidad de serigrafía y una de estampación en caliente. En este caso, el cambio también es posible en cualquier posición de la máquina. Las máquinas que se compran configuradas como líneas de impresión flexográfica puras pueden reequiparse para permitir el cambio de dos unidades, por ejemplo, con una troqueladora o una unidad de serigrafía. De este modo, el cliente puede utilizar la máquina para otras aplicaciones o productos y tiene seguridad en su inversión si cambia su cartera de productos. Si se compara el coste del cambio de proceso de esta variante de máquina con el de sistemas de máquinas de otro tipo, se obtiene un ahorro anual de 12 800 euros frente a un sistema de raíles, o de 51 200 euros frente a una variante drop-in.

Los sistemas de maquinaria actuales deben adaptarse a otras tendencias. Una de ellas es la sostenibilidad en los envases, que cobrará mucha más importancia en el futuro.

Siguiendo estas tendencias, surge la pregunta de cómo debe diseñarse un concepto de máquina que satisfaga los requisitos en materia de ecología y sostenibilidad. Un bajo porcentaje de desperdicio no solo es un criterio importante por razones de sostenibilidad, sino que también supone un potencial de ahorro. En la Gallus Labelmaster, la distancia entre las unidades de impresión es de 1,4 m. Esto es posible gracias a la disposición de todos los procesos esenciales en el nivel primario, lo que evita tener que cambiar a otro nivel. El uso de una unidad de serigrafía sobre un carril, por ejemplo, supone un recorrido adicional de entre 4 y 6 m. La disposición de las unidades de impresión en el nivel primario, por el contrario, ahorra material, tiempo y costes de configuración, y cobra aún más importancia cuando aumentan los cambios de pedido y de material.

Para cambiar rápidamente de proceso y de pedido, también es decisivo que la máquina de impresión sea fácil de manejar. Esto incluye todas las características «fáciles de usar». Por ejemplo, que no sea necesario un accionamiento en cadena al cambiar de proceso en el nivel de proceso primario. O unos grupos de impresión estables, en los que los cilindros de impresión y los rodillos de trama están equipados con anillos Schmitz. Estos garantizan una calidad de impresión constante, ya que evitan la aparición de rayas dentadas, que siempre se producen con el paso del tiempo en los cilindros de impresión accionados por engranajes. Los cilindros de impresión de construcción ligera de la Gallus Labelmaster se pueden cambiar en muy poco tiempo. En una máquina con ocho unidades de impresión, el cambio se realiza en menos de 8 minutos, incluso menos si dos empleados lo realizan simultáneamente. Para ello se ha desarrollado un sistema de sujeción especial que aloja los cilindros. Otra ventaja es la disposición práctica y ergonómica de los botones de mando, que, gracias a la experiencia, se han colocado donde el operador espera encontrarlos.

Para el mantenimiento, los grupos de impresión se pueden extraer fácilmente, de modo que no se produce ninguna parada de la máquina durante los trabajos de mantenimiento. Al integrar los grupos de serigrafía, resulta ventajoso que hayan sido diseñados y fabricados por Gallus y que se utilice un modelo específico para cada tipo de máquina, que está integrado en el sistema de control. Cabe destacar también la estructura de la racla de cámara, con cámaras de tinta robustas que requieren una cantidad muy reducida de tinta, entre 220 y 1500 ml. La forma redondeada del canal de tinta en la racla de cámara mejora la circulación de la tinta, reduce la tendencia a la formación de burbujas de aire y facilita la limpieza. Todos estos criterios contribuyen a que la máquina sea fácil de manejar para el operador y se pueda reequipar rápidamente.

Con su concepto de flexibilidad ilimitada para cambiar procesos y pedidos en un nivel de proceso primario, la Gallus Labelmaster se ajusta perfectamente al perfil de requisitos de las macrotendencias actuales en la impresión de etiquetas y embalajes. Así, los cambios rápidos de pedidos y procesos cobran una importancia significativa para seguir siendo competitivos y producir de forma eficiente. Al mismo tiempo, un concepto de máquina flexible supone para el usuario una seguridad de inversión, ya que puede adaptarse rápidamente a las condiciones cambiantes del mercado. Por lo tanto, a las imprentas les merece la pena calcular los costes de la producción diaria de una máquina de impresión de etiquetas, y ello a lo largo de todo el ciclo de vida de la solución de máquina correspondiente. En el contexto de la creciente industrialización de la impresión de etiquetas y embalajes, la productividad de la solución de maquinaria se convierte en el motor central para el éxito empresarial sostenible.