2020/07/27

最近确定的许多宏观趋势(1)在标签和包装印刷领域对标签和包装的设计产生了影响,进而影响了机器(如Gallus Labelmaster)必须满足的当前要求。以下对当前发展和趋势的概述具体说明了这些要求。

在宏观趋势方面,消费者行为的变化以及与时尚与设计或零售业发展相关的趋势都处于领先地位。对于标签和包装印刷而言,这体现在订单变更的增加和印刷量下降方面。

超短的准备时间和超快的订单切换,得益于无齿轮轻量化印刷滚筒(图片来源:Gallus Ferd. Rüesch AG)

消费者越来越注重产品信息,希望了解包装内含物,这导致标签或包装上的信息量增加,文字内容也随之增多。这一趋势还受到语言多样性和对需要说明的产品(如药品)的强制性信息标注要求的推动。这些发展趋势为小册子标签带来了积极趋势,同时也推动了小批量生产的增长,因为信息可能需要快速更新。

在Gallus Labelmaster Advanced系统中,所有柔版印刷单元均可更换为丝网印刷单元、热转印单元或模切单元。此外,还可更换为OEM制造商提供的单元。(图片来源:Gallus Ferd. Rüesch AG)

当前消费者行为中对设计简洁性的偏好并不一定意味着在印刷技术上需要减少工作量。

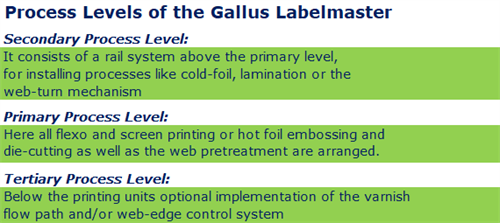

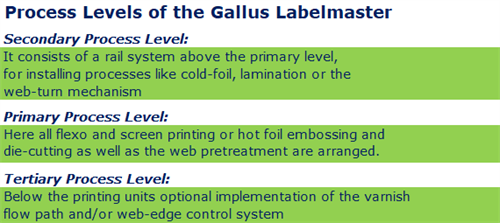

现代机器系统需要具备哪些技术配置才能满足当前市场需求?Gallus Labelmaster 属于一类机器,其自动化程度均衡且经济效益高,能满足运营商的需求。凭借模块化结构,它提供了多种配置选项,完全符合市场需求趋势:Gallus Labelmaster Advanced的设计使所有印刷部分的工艺转换都在同一层进行,该层被称为主要工艺层。因此,所有柔版印刷单元均可通过丝网印刷单元、热转印单元或模切单元进行更换。甚至可以更换OEM制造商的单元。

工艺变更,即更换印刷单元,在该配置选项下,从准备就绪到“随时可印刷”仅需不到15分钟。这使得机器系统能够灵活配置,以适应各种订单情况。

Gallus Labelmaster Advanced 在更换工艺时无需关闭机器,工艺更换可在机器运行过程中进行,这带来了时间和成本上的优势。由于所有单元均位于同一主轴上,与丝网印刷单元通过导轨安装在柔版印刷单元上方或作为插入式模块的机器系统相比,该设计在控制技术上也具有优势。

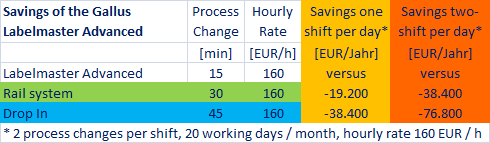

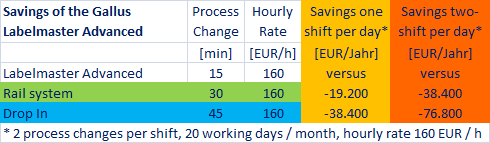

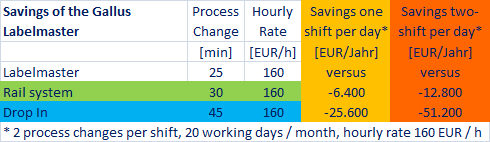

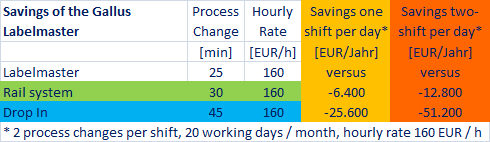

虽然这些机器在原则上也具备一定的灵活性,但换模时间、印刷稳定性以及最终的机器解决方案生产效率都会明显下降。在这种解决方案中,换模时间明显更长,轨道系统总共约为 30 分钟(+100%),而插入式变体甚至长达 45 分钟(+200%)。如果实际每班大约更换 2 次工艺,那么与轨道系统相比,这种工艺更换时间上的差异在两班制下每年可节省 38,400 欧元,与插入式变体相比,每年可节省 76,800 欧元。遵循宏观趋势,工艺转换将继续增加,未来,尽可能缩短工艺转换时间对机器系统的效率将变得更加重要。

Gallus Labelmaster 的基础型号也支持在印刷单元内进行两种可更换工艺,例如用丝网印刷单元和热箔压花单元替代两个柔版印刷单元。同样,在机器的任何位置都可以进行更换。购买时配置为纯柔版印刷线的机器可以升级为可更换两个单元的配置,例如添加一个冲压单元或一个丝网印刷单元。这样,客户就可以将机器用于其他应用/产品,并在产品组合发生变化时确保投资安全。与其他类型机器系统相比,该机器型号在工艺转换方面的成本比较显示,与轨道系统相比,每年可节省 12,800 欧元,与插入式型号相比,每年可节省 51,200 欧元。

当今的机器系统还必须适应其他趋势。其中之一是包装的可持续性,这一趋势在未来将占据更加重要的地位。

遵循这些趋势,一个问题随之而来:如何设计一种机器概念,使其满足生态和可持续性的要求。低废料率不仅是可持续性的重要标准,还意味着节省成本的潜力。在Gallus Labelmaster中,从印刷单元到印刷单元的网路长度为1.4米。这是通过将所有主要工艺流程布置在主平面上实现的,从而无需切换到其他平面。例如,在轨道上安装丝网印刷单元会增加 4 至 6 米的纸张运行距离。而将印刷单元布置在主平面上则可节省材料、时间和成本,随着订单和材料更换次数的增加,这一优势愈发明显。

为了实现快速的工艺和订单切换,印刷机的易用性配置至关重要。这包括所有“易于使用”的特性。例如,在主工艺级别切换工艺时无需使用链条传动。或者,印刷机配备稳定的印刷单元,印刷滚筒和网纹辊均配有施密特环。这些设计可确保印刷质量始终如一,因为它们可防止齿痕的产生,而齿痕在齿轮驱动的印刷滚筒上会随着时间推移而不断出现。Gallus Labelmaster 的轻型印刷滚筒可在最短时间内完成更换。对于配备八个印刷单元的机器,更换时间不到 8 分钟,如果两名员工同时更换,时间更短。为此,开发了一种特殊的张紧系统,用于固定滚筒。同样有利的是,操作按钮的布局实用且符合人体工程学,根据经验,这些按钮安装在操作员预期位置。

为了维护,印刷单元可以轻松拆卸,从而避免在维护过程中发生机器停机。在集成丝网印刷单元时,其优势在于这些单元由Gallus自行设计和制造,并且为每种机器类型提供专用的型号,这些型号已集成到控制系统中。值得一提的是,刮刀室结构坚固,油墨槽容量仅为 220 至 1,500 毫升。刮刀室油墨槽的圆角设计可改善油墨循环,减少空气混入,并便于清洁。所有这些因素共同确保了机器操作简便,且可快速转换。

凭借其在初级工艺层面上实现完全灵活的工艺和订单切换的概念,Gallus Labelmaster 完全符合当今标签和包装印刷领域宏观趋势的要求。因此,快速订单和工艺切换变得尤为重要,以保持竞争力并实现高效生产。同时,灵活的机器设计为用户提供了投资保障,因为它能够快速适应市场变化。因此,对于印刷企业而言,计算标签印刷机日常生产的成本——涵盖整个机器解决方案的生命周期——是值得的。随着标签和包装印刷的工业化进程加快,机器解决方案的生产效率将成为实现可持续业务成功的核心驱动力。

2020/07/27

最近确定的许多宏观趋势(1)在标签和包装印刷领域对标签和包装的设计产生了影响,进而影响了机器(如Gallus Labelmaster)必须满足的当前要求。以下对当前发展和趋势的概述具体说明了这些要求。

在宏观趋势方面,消费者行为的变化以及与时尚与设计或零售业发展相关的趋势都处于领先地位。对于标签和包装印刷而言,这体现在订单变更的增加和印刷量下降方面。

超短的准备时间和超快的订单切换,得益于无齿轮轻量化印刷滚筒(图片来源:Gallus Ferd. Rüesch AG)

消费者越来越注重产品信息,希望了解包装内含物,这导致标签或包装上的信息量增加,文字内容也随之增多。这一趋势还受到语言多样性和对需要说明的产品(如药品)的强制性信息标注要求的推动。这些发展趋势为小册子标签带来了积极趋势,同时也推动了小批量生产的增长,因为信息可能需要快速更新。

在Gallus Labelmaster Advanced系统中,所有柔版印刷单元均可更换为丝网印刷单元、热转印单元或模切单元。此外,还可更换为OEM制造商提供的单元。(图片来源:Gallus Ferd. Rüesch AG)

当前消费者行为中对设计简洁性的偏好并不一定意味着在印刷技术上需要减少工作量。

现代机器系统需要具备哪些技术配置才能满足当前市场需求?Gallus Labelmaster 属于一类机器,其自动化程度均衡且经济效益高,能满足运营商的需求。凭借模块化结构,它提供了多种配置选项,完全符合市场需求趋势:Gallus Labelmaster Advanced的设计使所有印刷部分的工艺转换都在同一层进行,该层被称为主要工艺层。因此,所有柔版印刷单元均可通过丝网印刷单元、热转印单元或模切单元进行更换。甚至可以更换OEM制造商的单元。

工艺变更,即更换印刷单元,在该配置选项下,从准备就绪到“随时可印刷”仅需不到15分钟。这使得机器系统能够灵活配置,以适应各种订单情况。

Gallus Labelmaster Advanced 在更换工艺时无需关闭机器,工艺更换可在机器运行过程中进行,这带来了时间和成本上的优势。由于所有单元均位于同一主轴上,与丝网印刷单元通过导轨安装在柔版印刷单元上方或作为插入式模块的机器系统相比,该设计在控制技术上也具有优势。

虽然这些机器在原则上也具备一定的灵活性,但换模时间、印刷稳定性以及最终的机器解决方案生产效率都会明显下降。在这种解决方案中,换模时间明显更长,轨道系统总共约为 30 分钟(+100%),而插入式变体甚至长达 45 分钟(+200%)。如果实际每班大约更换 2 次工艺,那么与轨道系统相比,这种工艺更换时间上的差异在两班制下每年可节省 38,400 欧元,与插入式变体相比,每年可节省 76,800 欧元。遵循宏观趋势,工艺转换将继续增加,未来,尽可能缩短工艺转换时间对机器系统的效率将变得更加重要。

Gallus Labelmaster 的基础型号也支持在印刷单元内进行两种可更换工艺,例如用丝网印刷单元和热箔压花单元替代两个柔版印刷单元。同样,在机器的任何位置都可以进行更换。购买时配置为纯柔版印刷线的机器可以升级为可更换两个单元的配置,例如添加一个冲压单元或一个丝网印刷单元。这样,客户就可以将机器用于其他应用/产品,并在产品组合发生变化时确保投资安全。与其他类型机器系统相比,该机器型号在工艺转换方面的成本比较显示,与轨道系统相比,每年可节省 12,800 欧元,与插入式型号相比,每年可节省 51,200 欧元。

当今的机器系统还必须适应其他趋势。其中之一是包装的可持续性,这一趋势在未来将占据更加重要的地位。

遵循这些趋势,一个问题随之而来:如何设计一种机器概念,使其满足生态和可持续性的要求。低废料率不仅是可持续性的重要标准,还意味着节省成本的潜力。在Gallus Labelmaster中,从印刷单元到印刷单元的网路长度为1.4米。这是通过将所有主要工艺流程布置在主平面上实现的,从而无需切换到其他平面。例如,在轨道上安装丝网印刷单元会增加 4 至 6 米的纸张运行距离。而将印刷单元布置在主平面上则可节省材料、时间和成本,随着订单和材料更换次数的增加,这一优势愈发明显。

为了实现快速的工艺和订单切换,印刷机的易用性配置至关重要。这包括所有“易于使用”的特性。例如,在主工艺级别切换工艺时无需使用链条传动。或者,印刷机配备稳定的印刷单元,印刷滚筒和网纹辊均配有施密特环。这些设计可确保印刷质量始终如一,因为它们可防止齿痕的产生,而齿痕在齿轮驱动的印刷滚筒上会随着时间推移而不断出现。Gallus Labelmaster 的轻型印刷滚筒可在最短时间内完成更换。对于配备八个印刷单元的机器,更换时间不到 8 分钟,如果两名员工同时更换,时间更短。为此,开发了一种特殊的张紧系统,用于固定滚筒。同样有利的是,操作按钮的布局实用且符合人体工程学,根据经验,这些按钮安装在操作员预期位置。

为了维护,印刷单元可以轻松拆卸,从而避免在维护过程中发生机器停机。在集成丝网印刷单元时,其优势在于这些单元由Gallus自行设计和制造,并且为每种机器类型提供专用的型号,这些型号已集成到控制系统中。值得一提的是,刮刀室结构坚固,油墨槽容量仅为 220 至 1,500 毫升。刮刀室油墨槽的圆角设计可改善油墨循环,减少空气混入,并便于清洁。所有这些因素共同确保了机器操作简便,且可快速转换。

凭借其在初级工艺层面上实现完全灵活的工艺和订单切换的概念,Gallus Labelmaster 完全符合当今标签和包装印刷领域宏观趋势的要求。因此,快速订单和工艺切换变得尤为重要,以保持竞争力并实现高效生产。同时,灵活的机器设计为用户提供了投资保障,因为它能够快速适应市场变化。因此,对于印刷企业而言,计算标签印刷机日常生产的成本——涵盖整个机器解决方案的生命周期——是值得的。随着标签和包装印刷的工业化进程加快,机器解决方案的生产效率将成为实现可持续业务成功的核心驱动力。