25.08.2021

Le coût total de la fabrication d'étiquettes est déterminé par trois facteurs essentiels : la qualité, les coûts et la productivité. Ceux-ci ne doivent pas être considérés isolément, ce qui est pourtant souvent le cas dans la pratique en raison de la complexité du sujet. Alors qu'avant toute décision d'investissement, on a une idée précise de la qualité et des coûts réalisables avec une machine d'impression d'étiquettes, la productivité, compte tenu de la variabilité des processus, est souvent trop peu prise en compte lors de la décision d'achat. L'exemple suivant montre l'importance de ce critère sur les coûts d'exploitation globaux.

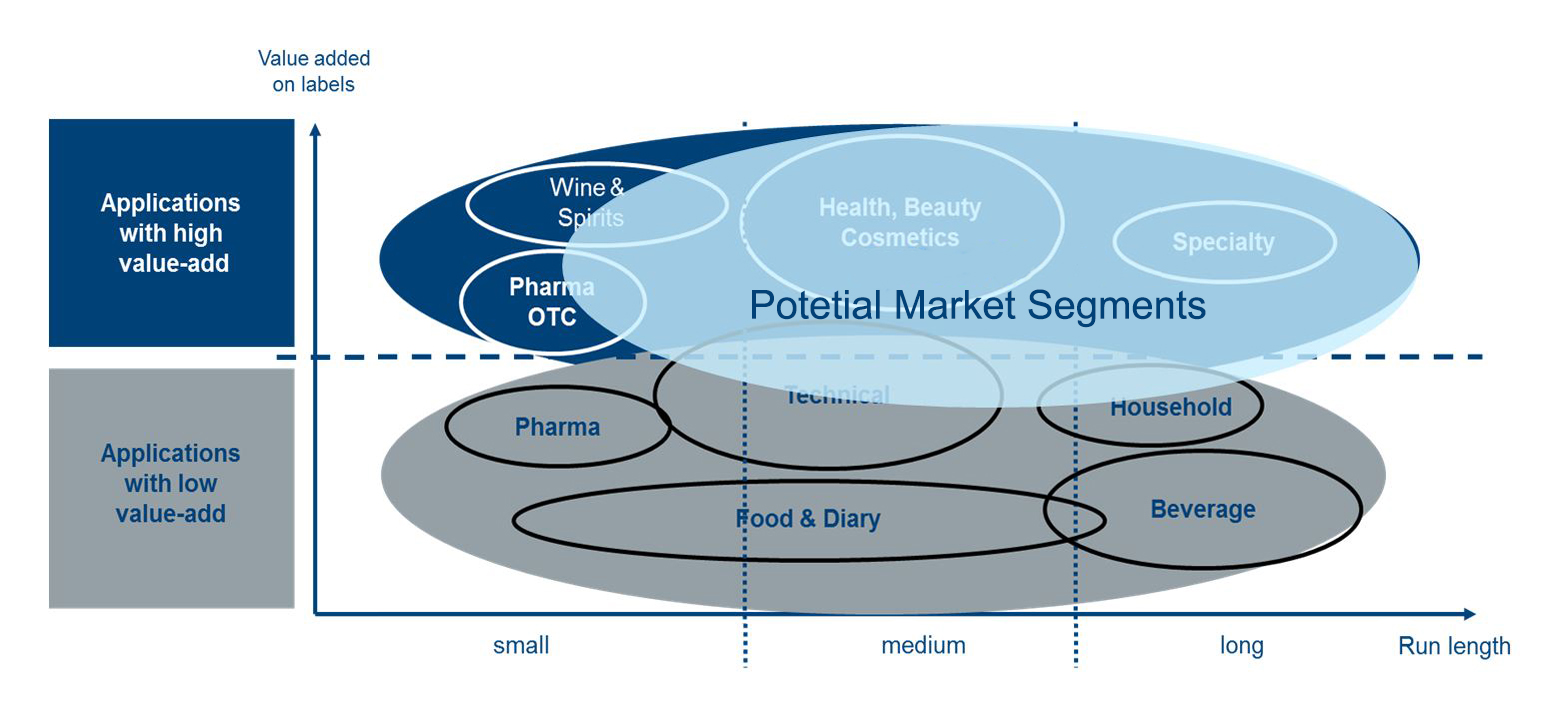

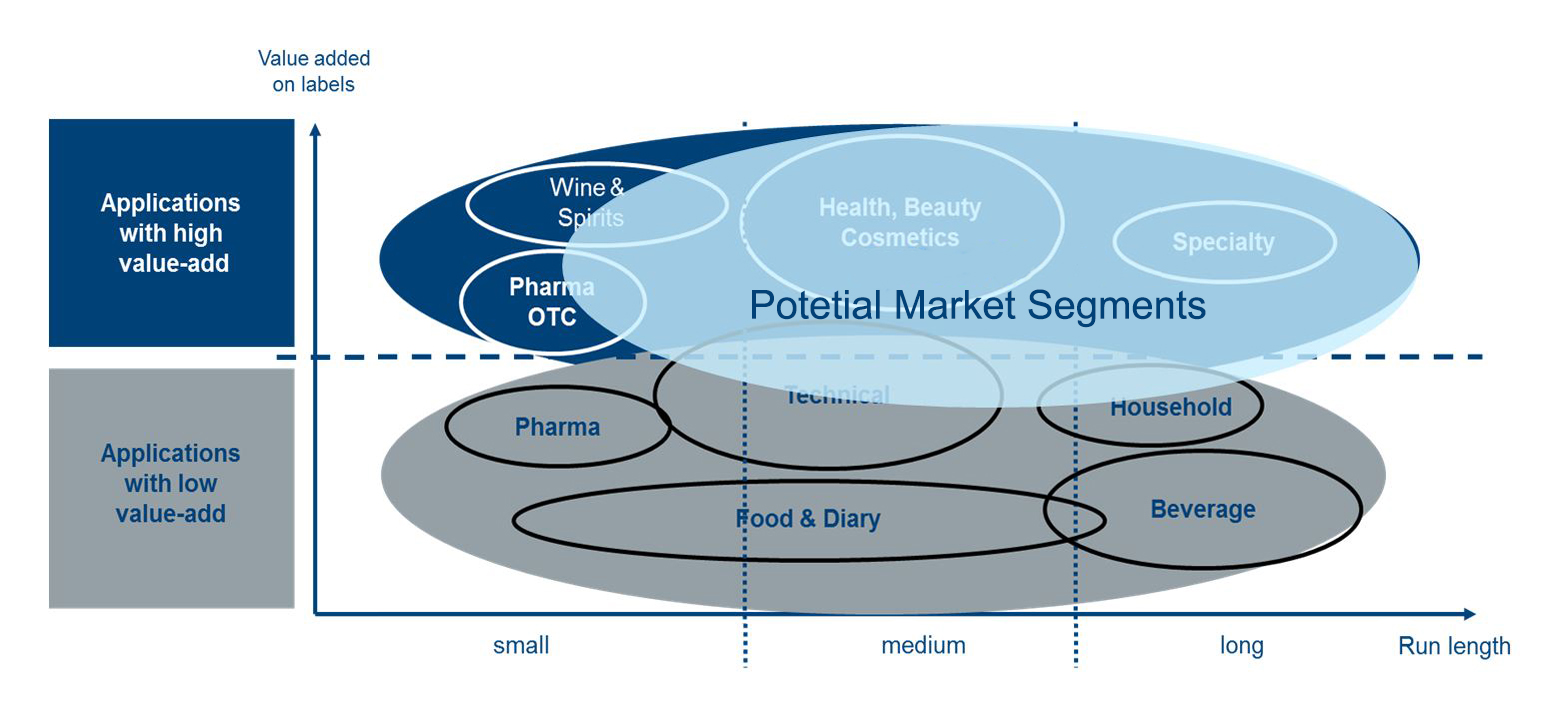

Lors de la planification d'un investissement, les segments de marché dans lesquels la machine doit être utilisée font l'objet d'une analyse détaillée. Selon les résultats de l'analyse dans cet exemple, la structure du marché et de la clientèle se compose essentiellement de clients actifs dans les segments des cosmétiques, des vins et spiritueux, des médicaments (OTC - Over the Counter) ainsi que dans le domaine de l'impression de sécurité, par exemple les timbres fiscaux pour le tabac. Il en résulte les segments de marché potentiels pour lesquels la machine sera configurée. On recherche un système de machines qui réponde aux exigences spécifiques de ces segments de marché. Il faut également tenir compte du fait que tous les segments de marché mentionnés se caractérisent par des tirages petits à moyens, voire élevés, c'est-à-dire un nombre important de commandes avec de nombreux processus d'impression et supports d'impression différents.

Analyse des segments de marché au début d'une décision d'investissement (source : Gallus Ferd. Rüesch AG)

Afin de répondre à la large gamme d'exigences identifiées, il est nécessaire de disposer d'un système de machines librement configurable et extensible, présentant un haut degré d'automatisation. De tels systèmes de machines sont proposés sur le marché par différents fabricants. À titre d'illustration, deux des types de machines les plus couramment utilisés sur le marché sont pris comme référence.

La machine du fabricant A, la Gallus RCS 430, a une largeur d'impression maximale de 430 mm (17") avec une vitesse maximale indiquée de 160 m/min, tandis que la machine du fabricant B a une largeur d'impression maximale de 410 mm (16") et une vitesse maximale de 170 m/min.

Les deux machines peuvent être configurées pour répondre aux exigences des segments de marché mentionnés avec toutes les unités d'impression telles que l'impression offset, flexographique et rotative, l'impression à chaud et l'impression à froid, individuellement ou en combinaison. Elles sont toutes équipées d'un système de régulation de la tension de la bande, qui convient également aux laminés tubulaires jusqu'à 450 µm d'épaisseur dans le domaine des cosmétiques.

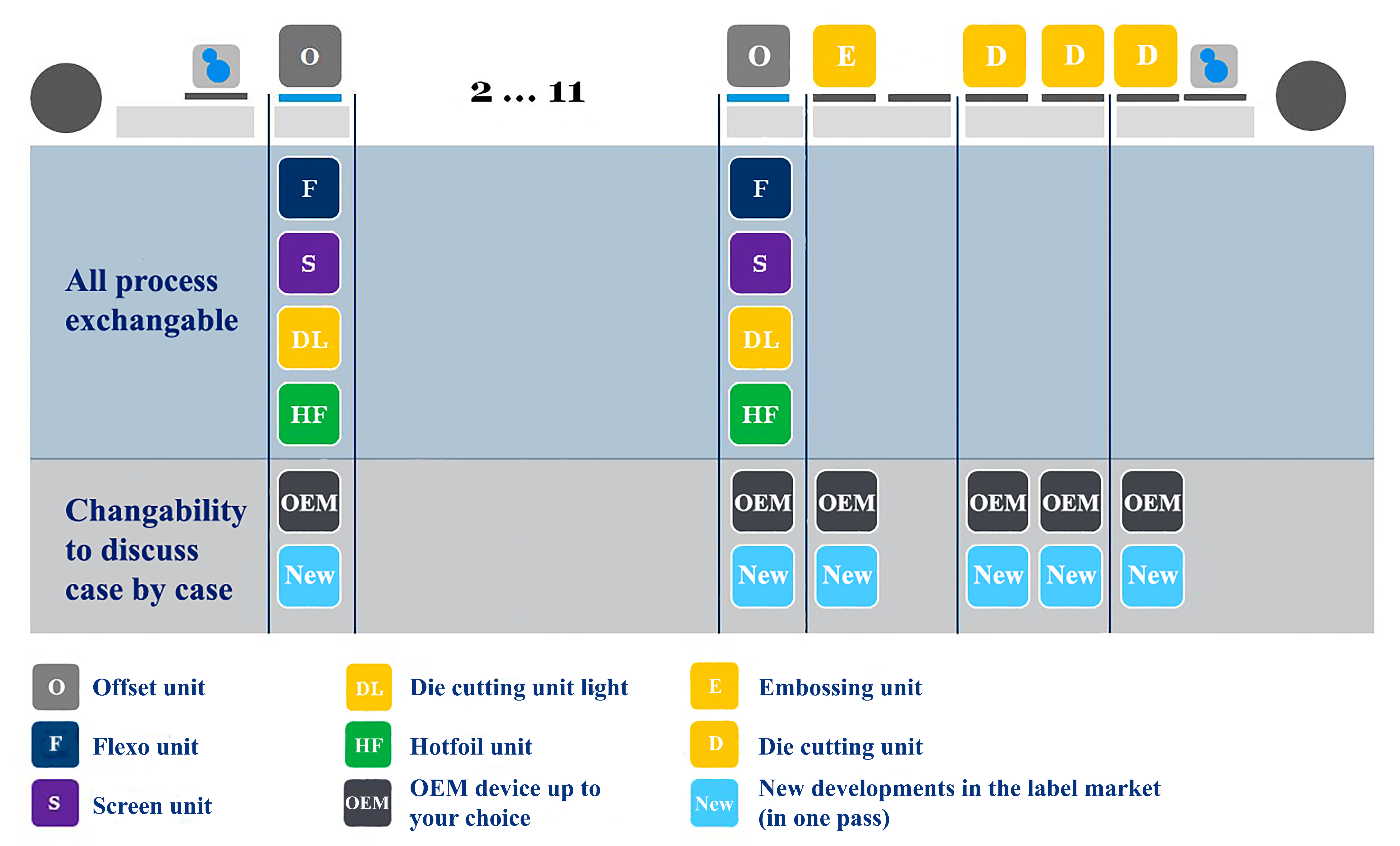

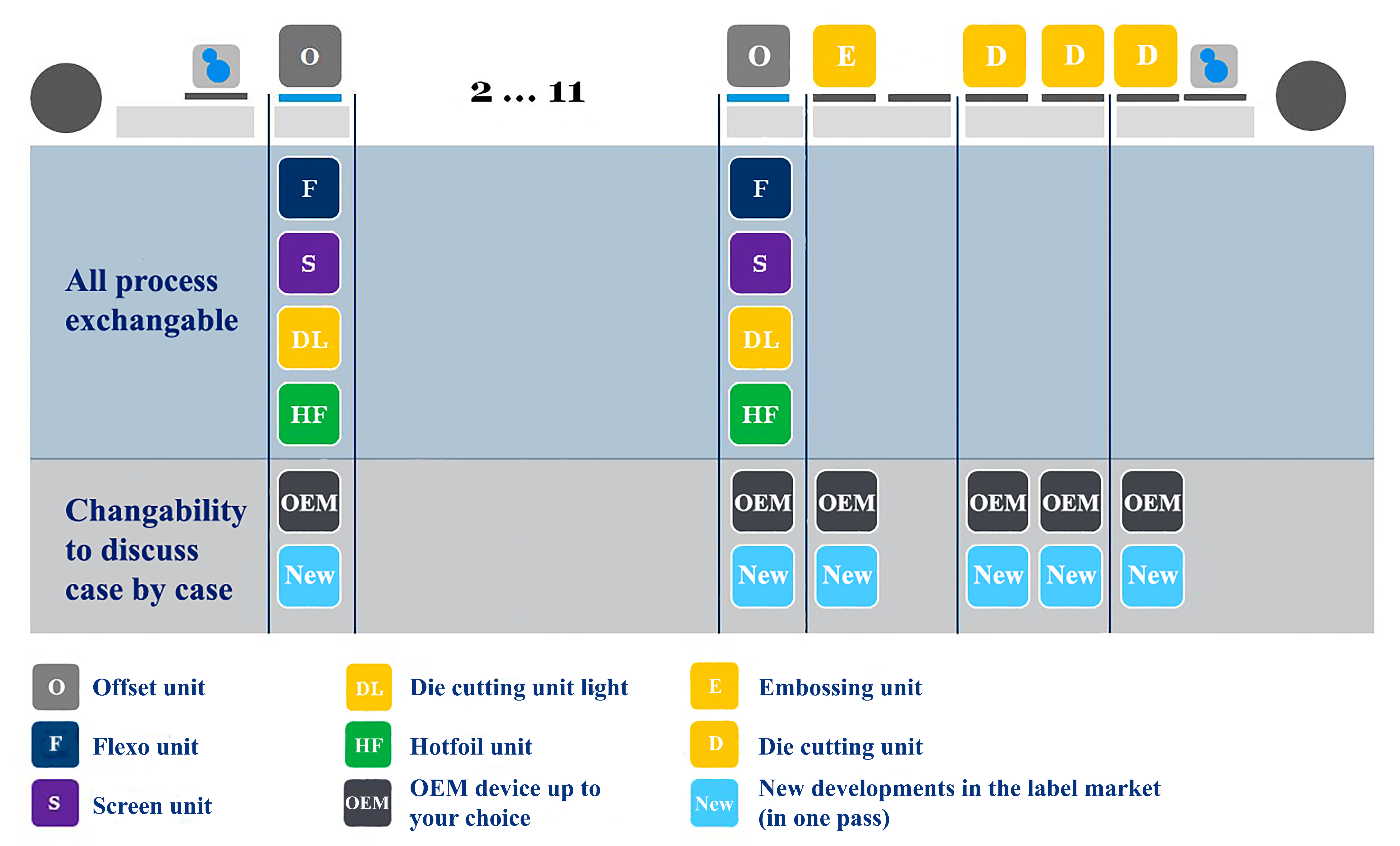

Dans cet exemple, tous les groupes d'impression offset peuvent être remplacés par des groupes d'impression flexographique, des unités de sérigraphie, des unités de découpe ou encore des unités de marquage à chaud. Le remplacement par des unités de fabricants OEM est également possible. (Source : Gallus Ferd. Rüesch AG)

Les deux machines peuvent être équipées en option d'un groupe d'impression en creux et ont satisfait, lors d'un test comparatif, aux exigences en matière de qualité d'impression et de convivialité. Elles offrent un haut degré d'automatisation pour la mise à disposition de l'impression et le registre et permettent de rappeler les données de réglage de la machine à partir de la mémoire de travail pour les travaux répétitifs, ainsi que les données des systèmes de lavage automatiques.

En résumé, d'un point de vue technique, les deux machines sont comparables, mais leur prix d'achat diffère. Le prix de la machine B est environ 20 % inférieur à celui de la machine A, ce qui, compte tenu des critères énumérés, fait clairement pencher la balance en faveur de la machine B.

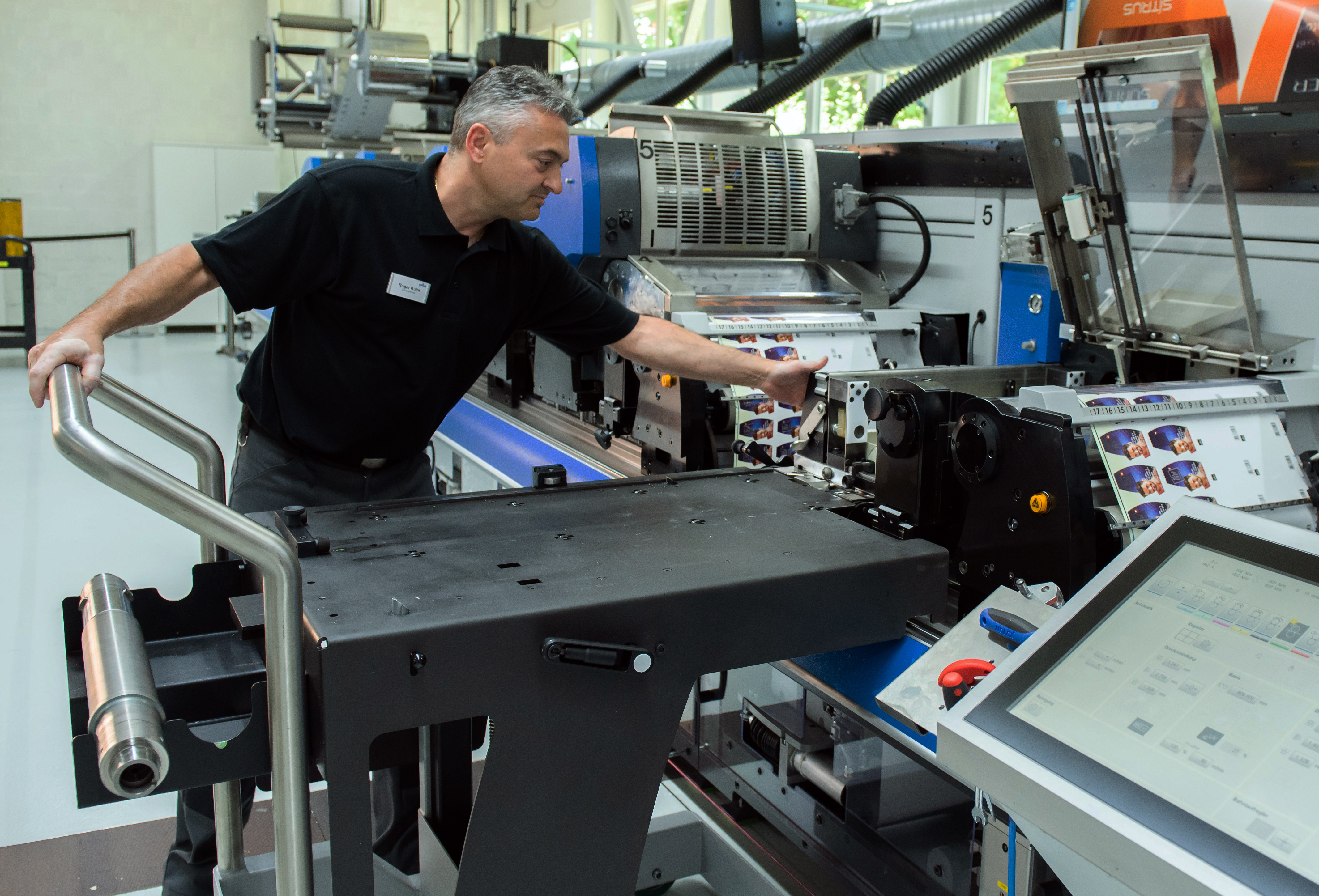

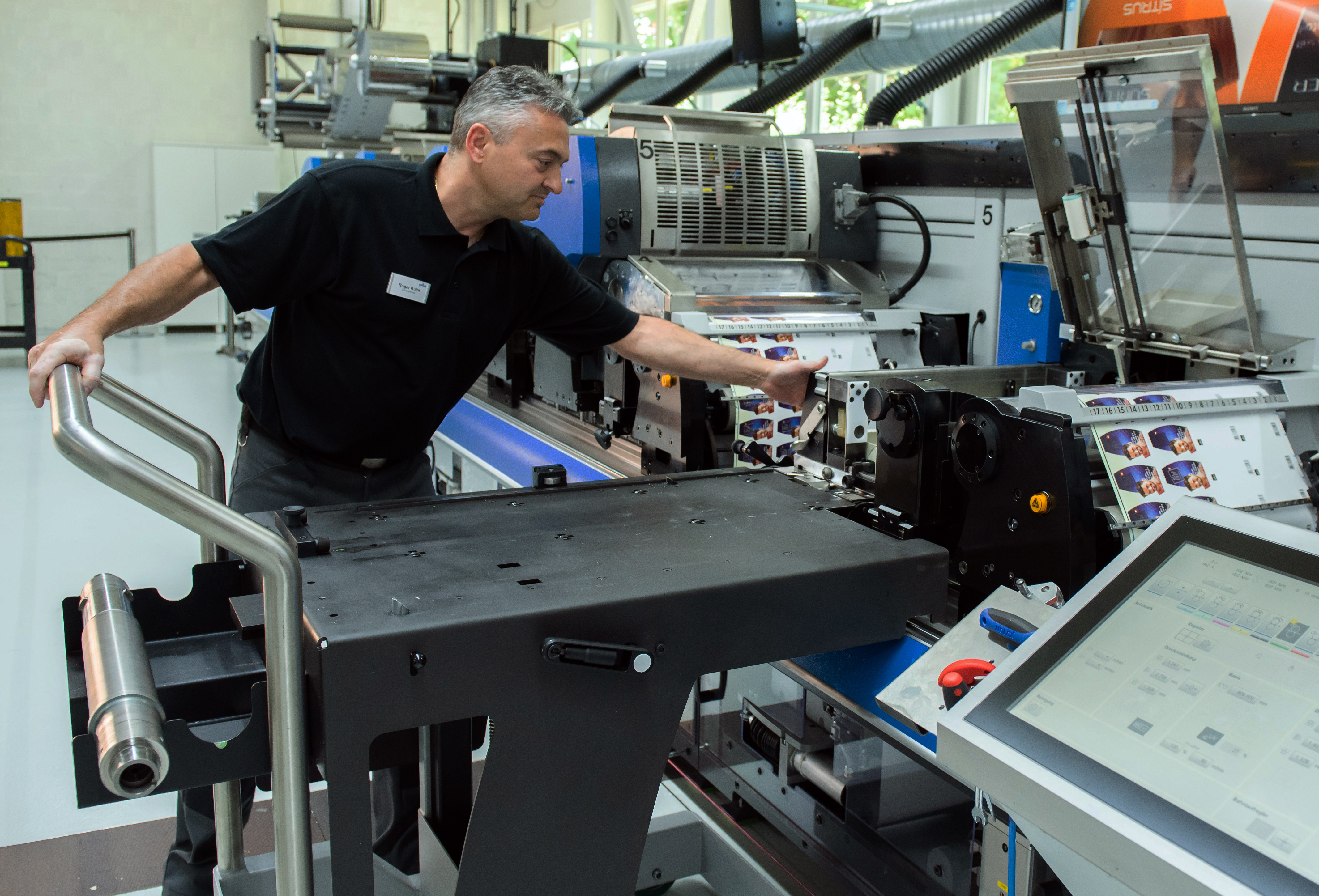

La variabilité des processus est un facteur déterminant pour les coûts d'exploitation globaux : la Gallus RCS 430 se distingue non seulement par sa modularité, mais aussi et surtout par des temps de changement de processus inférieurs à 5 minutes (source : illustration reproduite avec l'aimable autorisation de Gallus Ferd. Rüesch AG).

Les segments de marché tels que les cosmétiques et les étiquettes de vin exigent un nombre élevé de changements de processus par équipe dans l'impression d'étiquettes. Pour les étiquettes de vin, 4 changements de processus par équipe sont la norme, voire jusqu'à 7 dans certains cas. C'est pourquoi les temps de changement pour un changement de processus occupent une place prépondérante dans l'analyse de rentabilité. Sur la machine A, par exemple, les changements de processus peuvent être effectués pendant que la machine est en marche, ce qui signifie que les unités d'impression qui ne sont pas nécessaires pour la commande en cours peuvent déjà être préparées pour la commande suivante.

Si, comme dans la structure de commande donnée, de nombreux changements de processus sont nécessaires, c'est-à-dire si des imprimés issus de différents procédés d'impression sont échangés entre eux, la somme des temps de changement de processus a une influence considérable sur la rentabilité d'un système de machines dans l'impression d'étiquettes.

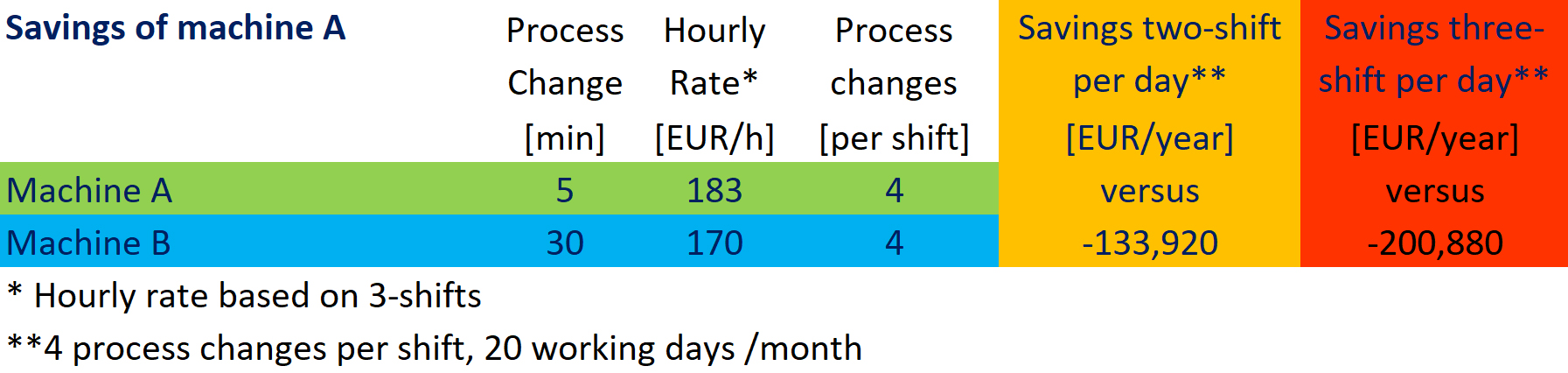

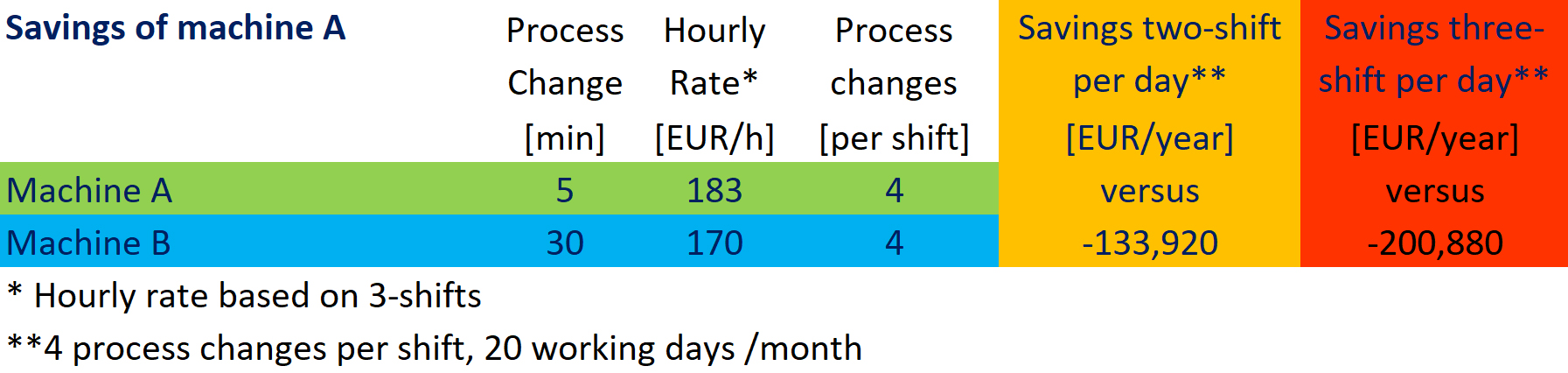

En ce qui concerne les temps de changement de processus eux-mêmes, qui sont souvent sous-estimés lors d'une décision d'investissement, les deux machines de référence présentent des différences notables. Le temps de changement pour un changement de processus est de 5 minutes sur la machine A, sans séparation des voies et avec un dispositif de réglage entièrement automatique et des chariots de changement, tandis qu'il est de 30 minutes sur la machine B. Cette différence a un impact significatif sur la rentabilité d'un système de machines avec un nombre correspondant de changements de processus.

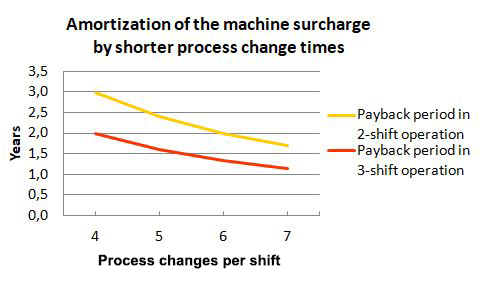

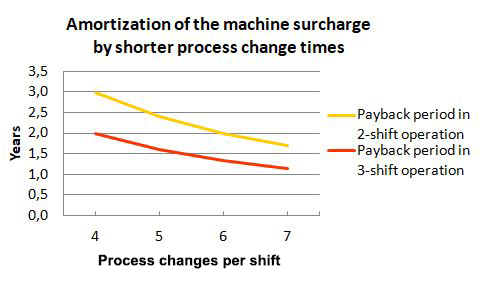

Rentabilité À l'aide d'un calculateur de coût total de possession (TCO), utilisé par les fabricants de machines pour comparer les coûts, il est possible de déterminer quel système de machines, avec ses coûts d'acquisition spécifiques, offre la meilleure rentabilité pour la structure de commande déterminée et le nombre moyen supposé de 4 changements de processus par équipe. Il apparaît ici qu'un prix d'achat plus élevé d'une machine est amorti en relativement peu de temps si le temps de changement de processus du système de machines est plus court. Si les machines diffèrent par exemple de 400 000 euros en termes de prix d'achat, les coûts d'acquisition plus élevés sont amortis dans cet exemple après deux à trois ans maximum d'exploitation, selon que la machine fonctionne en deux ou trois équipes, grâce aux économies réalisées lors des changements de processus dans le cadre de l'exploitation quotidienne. Cette durée d'amortissement suppose une utilisation à pleine capacité de l'installation.

Un avantage supplémentaire réside dans le fait que, sur la machine A, la bande de matériau n'a pas besoin d'être coupée lors d'un changement de processus, ce qui permet de réaliser des économies de matériau supplémentaires. Avec une bande de 12 m en moyenne qui serait perdue à chaque changement de processus, cela représente une économie supplémentaire d'environ 7 000 euros par an pour trois équipes de travail, avec quatre changements de processus par équipe. À elles seules, ces économies de matériau réduisent considérablement le temps d'amortissement du surcoût de la machine A.

Un nombre plus élevé de changements de processus par équipe réduit le temps d'amortissement du surcoût de la machine. Avec cinq changements de processus, par exemple, le surcoût est amorti en seulement 1,5 an environ dans le cadre d'un fonctionnement en 3 équipes (base : 20 jours ouvrés/mois avec un taux horaire machine de 183 EUR/h). (Source : Gallus Ferd. Rüesch AG)

Un changement de processus, c'est-à-dire le remplacement d'un groupe d'impression par un autre, nécessite moins de 5 minutes sur la machine A avant que celle-ci soit « prête à imprimer ». (Source : Gallus Ferd. Rüesch AG)

Plus un produit imprimé est complexe, plus les changements de processus sont fréquents dans la production, car selon les exigences du travail, une application nécessite l'utilisation d'unités d'impression à différents endroits. Dans le secteur de la beauté, les changements de processus les plus fréquents sont principalement le passage de la flexographie à la sérigraphie et inversement, mais une unité d'impression offset doit également souvent être remplacée par une unité de flexographie, de sérigraphie ou de marquage à chaud. La sérigraphie est par exemple utilisée pour le blanc opaque, les lettrages fins ou pour le fond blanc. La flexographie permet d'appliquer des encres et des vernis à moindre coût et d'imprimer des couleurs spéciales.

Une analyse plus approfondie révèle que les machines A et B ne sont comparables qu'à première vue. Lors d'un investissement, ce n'est pas seulement le montant total de l'investissement et la qualité obtenue qui sont déterminants, mais aussi la performance globale.

Outre les aspects qualitatifs, la variabilité des processus du système de machines est essentielle dans ce contexte, en particulier en cas de changements fréquents de processus. La raison est simple : des temps de changement et de réglage rapides ont une influence décisive sur les coûts d'exploitation globaux. Cette influence s'accentue encore avec la diminution de la taille des commandes. C'est pourquoi, surtout dans le cas d'une structure de commandes comportant de nombreux changements, il vaut la peine d'investir dans un système d'impression d'étiquettes hautement automatisé et flexible, tel que la Gallus RCS 430, malgré son coût d'acquisition plus élevé. Dans ces conditions, la machine supposée plus chère s'avère être la solution la plus économique.

25.08.2021

Le coût total de la fabrication d'étiquettes est déterminé par trois facteurs essentiels : la qualité, les coûts et la productivité. Ceux-ci ne doivent pas être considérés isolément, ce qui est pourtant souvent le cas dans la pratique en raison de la complexité du sujet. Alors qu'avant toute décision d'investissement, on a une idée précise de la qualité et des coûts réalisables avec une machine d'impression d'étiquettes, la productivité, compte tenu de la variabilité des processus, est souvent trop peu prise en compte lors de la décision d'achat. L'exemple suivant montre l'importance de ce critère sur les coûts d'exploitation globaux.

Lors de la planification d'un investissement, les segments de marché dans lesquels la machine doit être utilisée font l'objet d'une analyse détaillée. Selon les résultats de l'analyse dans cet exemple, la structure du marché et de la clientèle se compose essentiellement de clients actifs dans les segments des cosmétiques, des vins et spiritueux, des médicaments (OTC - Over the Counter) ainsi que dans le domaine de l'impression de sécurité, par exemple les timbres fiscaux pour le tabac. Il en résulte les segments de marché potentiels pour lesquels la machine sera configurée. On recherche un système de machines qui réponde aux exigences spécifiques de ces segments de marché. Il faut également tenir compte du fait que tous les segments de marché mentionnés se caractérisent par des tirages petits à moyens, voire élevés, c'est-à-dire un nombre important de commandes avec de nombreux processus d'impression et supports d'impression différents.

Analyse des segments de marché au début d'une décision d'investissement (source : Gallus Ferd. Rüesch AG)

Afin de répondre à la large gamme d'exigences identifiées, il est nécessaire de disposer d'un système de machines librement configurable et extensible, présentant un haut degré d'automatisation. De tels systèmes de machines sont proposés sur le marché par différents fabricants. À titre d'illustration, deux des types de machines les plus couramment utilisés sur le marché sont pris comme référence.

La machine du fabricant A, la Gallus RCS 430, a une largeur d'impression maximale de 430 mm (17") avec une vitesse maximale indiquée de 160 m/min, tandis que la machine du fabricant B a une largeur d'impression maximale de 410 mm (16") et une vitesse maximale de 170 m/min.

Les deux machines peuvent être configurées pour répondre aux exigences des segments de marché mentionnés avec toutes les unités d'impression telles que l'impression offset, flexographique et rotative, l'impression à chaud et l'impression à froid, individuellement ou en combinaison. Elles sont toutes équipées d'un système de régulation de la tension de la bande, qui convient également aux laminés tubulaires jusqu'à 450 µm d'épaisseur dans le domaine des cosmétiques.

Dans cet exemple, tous les groupes d'impression offset peuvent être remplacés par des groupes d'impression flexographique, des unités de sérigraphie, des unités de découpe ou encore des unités de marquage à chaud. Le remplacement par des unités de fabricants OEM est également possible. (Source : Gallus Ferd. Rüesch AG)

Les deux machines peuvent être équipées en option d'un groupe d'impression en creux et ont satisfait, lors d'un test comparatif, aux exigences en matière de qualité d'impression et de convivialité. Elles offrent un haut degré d'automatisation pour la mise à disposition de l'impression et le registre et permettent de rappeler les données de réglage de la machine à partir de la mémoire de travail pour les travaux répétitifs, ainsi que les données des systèmes de lavage automatiques.

En résumé, d'un point de vue technique, les deux machines sont comparables, mais leur prix d'achat diffère. Le prix de la machine B est environ 20 % inférieur à celui de la machine A, ce qui, compte tenu des critères énumérés, fait clairement pencher la balance en faveur de la machine B.

La variabilité des processus est un facteur déterminant pour les coûts d'exploitation globaux : la Gallus RCS 430 se distingue non seulement par sa modularité, mais aussi et surtout par des temps de changement de processus inférieurs à 5 minutes (source : illustration reproduite avec l'aimable autorisation de Gallus Ferd. Rüesch AG).

Les segments de marché tels que les cosmétiques et les étiquettes de vin exigent un nombre élevé de changements de processus par équipe dans l'impression d'étiquettes. Pour les étiquettes de vin, 4 changements de processus par équipe sont la norme, voire jusqu'à 7 dans certains cas. C'est pourquoi les temps de changement pour un changement de processus occupent une place prépondérante dans l'analyse de rentabilité. Sur la machine A, par exemple, les changements de processus peuvent être effectués pendant que la machine est en marche, ce qui signifie que les unités d'impression qui ne sont pas nécessaires pour la commande en cours peuvent déjà être préparées pour la commande suivante.

Si, comme dans la structure de commande donnée, de nombreux changements de processus sont nécessaires, c'est-à-dire si des imprimés issus de différents procédés d'impression sont échangés entre eux, la somme des temps de changement de processus a une influence considérable sur la rentabilité d'un système de machines dans l'impression d'étiquettes.

En ce qui concerne les temps de changement de processus eux-mêmes, qui sont souvent sous-estimés lors d'une décision d'investissement, les deux machines de référence présentent des différences notables. Le temps de changement pour un changement de processus est de 5 minutes sur la machine A, sans séparation des voies et avec un dispositif de réglage entièrement automatique et des chariots de changement, tandis qu'il est de 30 minutes sur la machine B. Cette différence a un impact significatif sur la rentabilité d'un système de machines avec un nombre correspondant de changements de processus.

Rentabilité À l'aide d'un calculateur de coût total de possession (TCO), utilisé par les fabricants de machines pour comparer les coûts, il est possible de déterminer quel système de machines, avec ses coûts d'acquisition spécifiques, offre la meilleure rentabilité pour la structure de commande déterminée et le nombre moyen supposé de 4 changements de processus par équipe. Il apparaît ici qu'un prix d'achat plus élevé d'une machine est amorti en relativement peu de temps si le temps de changement de processus du système de machines est plus court. Si les machines diffèrent par exemple de 400 000 euros en termes de prix d'achat, les coûts d'acquisition plus élevés sont amortis dans cet exemple après deux à trois ans maximum d'exploitation, selon que la machine fonctionne en deux ou trois équipes, grâce aux économies réalisées lors des changements de processus dans le cadre de l'exploitation quotidienne. Cette durée d'amortissement suppose une utilisation à pleine capacité de l'installation.

Un avantage supplémentaire réside dans le fait que, sur la machine A, la bande de matériau n'a pas besoin d'être coupée lors d'un changement de processus, ce qui permet de réaliser des économies de matériau supplémentaires. Avec une bande de 12 m en moyenne qui serait perdue à chaque changement de processus, cela représente une économie supplémentaire d'environ 7 000 euros par an pour trois équipes de travail, avec quatre changements de processus par équipe. À elles seules, ces économies de matériau réduisent considérablement le temps d'amortissement du surcoût de la machine A.

Un nombre plus élevé de changements de processus par équipe réduit le temps d'amortissement du surcoût de la machine. Avec cinq changements de processus, par exemple, le surcoût est amorti en seulement 1,5 an environ dans le cadre d'un fonctionnement en 3 équipes (base : 20 jours ouvrés/mois avec un taux horaire machine de 183 EUR/h). (Source : Gallus Ferd. Rüesch AG)

Un changement de processus, c'est-à-dire le remplacement d'un groupe d'impression par un autre, nécessite moins de 5 minutes sur la machine A avant que celle-ci soit « prête à imprimer ». (Source : Gallus Ferd. Rüesch AG)

Plus un produit imprimé est complexe, plus les changements de processus sont fréquents dans la production, car selon les exigences du travail, une application nécessite l'utilisation d'unités d'impression à différents endroits. Dans le secteur de la beauté, les changements de processus les plus fréquents sont principalement le passage de la flexographie à la sérigraphie et inversement, mais une unité d'impression offset doit également souvent être remplacée par une unité de flexographie, de sérigraphie ou de marquage à chaud. La sérigraphie est par exemple utilisée pour le blanc opaque, les lettrages fins ou pour le fond blanc. La flexographie permet d'appliquer des encres et des vernis à moindre coût et d'imprimer des couleurs spéciales.

Une analyse plus approfondie révèle que les machines A et B ne sont comparables qu'à première vue. Lors d'un investissement, ce n'est pas seulement le montant total de l'investissement et la qualité obtenue qui sont déterminants, mais aussi la performance globale.

Outre les aspects qualitatifs, la variabilité des processus du système de machines est essentielle dans ce contexte, en particulier en cas de changements fréquents de processus. La raison est simple : des temps de changement et de réglage rapides ont une influence décisive sur les coûts d'exploitation globaux. Cette influence s'accentue encore avec la diminution de la taille des commandes. C'est pourquoi, surtout dans le cas d'une structure de commandes comportant de nombreux changements, il vaut la peine d'investir dans un système d'impression d'étiquettes hautement automatisé et flexible, tel que la Gallus RCS 430, malgré son coût d'acquisition plus élevé. Dans ces conditions, la machine supposée plus chère s'avère être la solution la plus économique.