07.03.2016

L'approche des systèmes hybrides peut sembler évidente pour de nombreux imprimeurs d'étiquettes, qui sont déjà familiarisés avec les processus de production conventionnels. Cependant, il convient d'être conscient des défis supplémentaires liés au choix d'un système d'impression hybride :

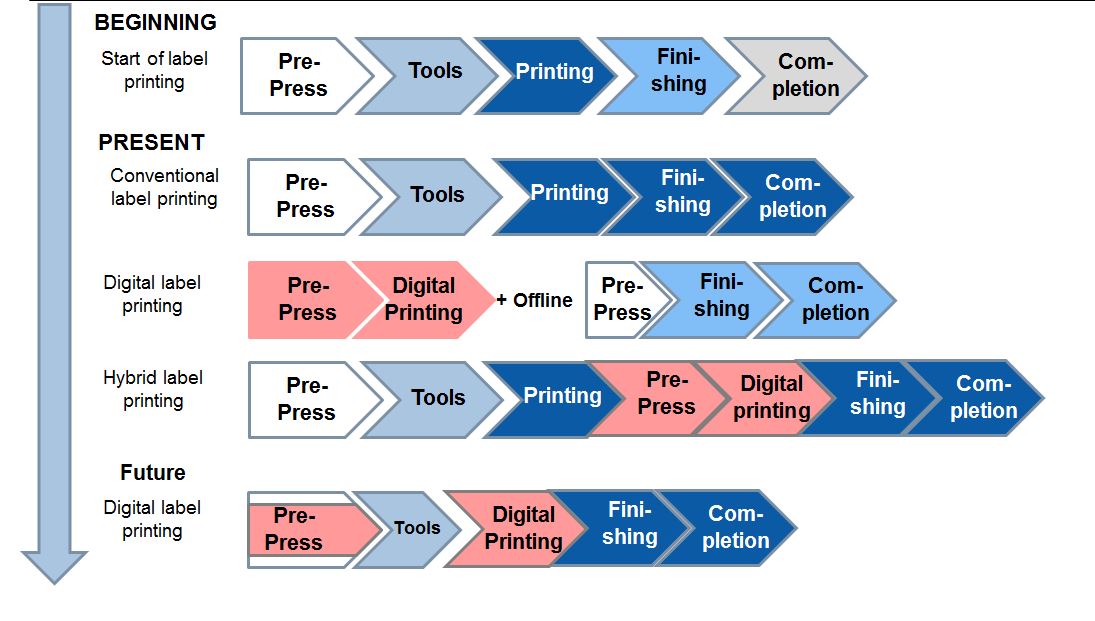

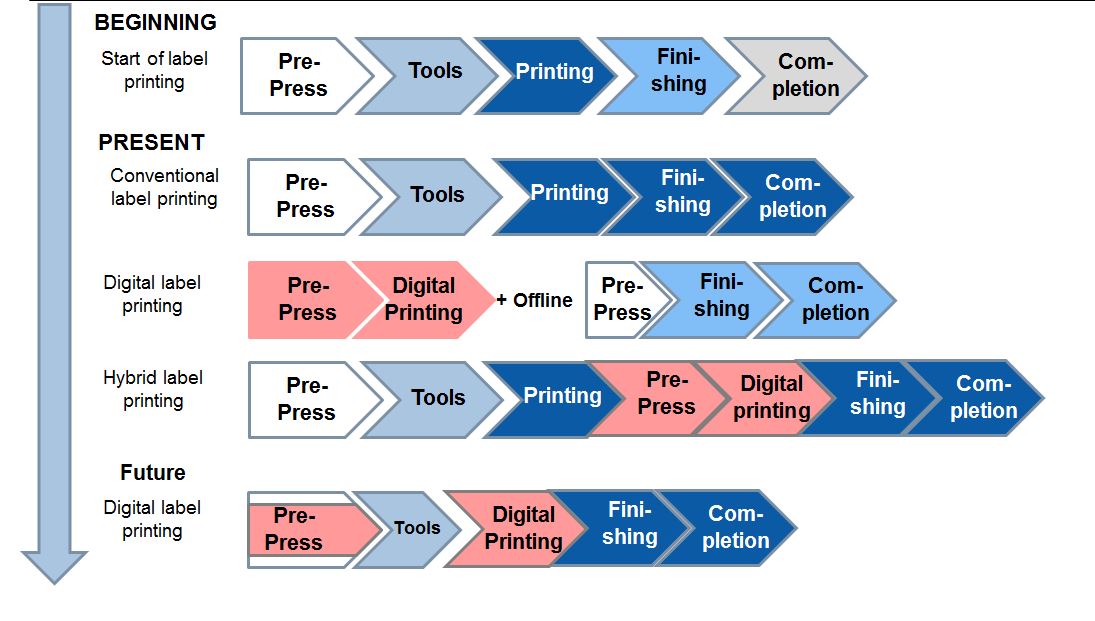

Le graphique suivant montre la chronologie des étapes de développement des systèmes d'impression actuels pour la fabrication d'étiquettes autocollantes :

Ainsi, selon l'auteur, les systèmes d'impression hybrides constituent jusqu'à présent une étape intermédiaire vers un système de conversion numérique entièrement intégré. En raison de l'ajout compréhensible de procédés supplémentaires, l'utilisation d'un système hybride est très complexe et la gamme de commandes pouvant être traitées pour une utilisation rentable est plutôt limitée.

La petite mais importante différence d'un système de conversion numérique entièrement intégré réside dans le fait que tous les processus de finition conventionnels s'adaptent aux caractéristiques de l'impression numérique primaire en termes de performances. La vitesse de production jouant un rôle secondaire dans les petits tirages, il convient ici de veiller avant tout à l'efficacité des changements entre les différentes commandes. Avant toute intégration, il convient donc de réduire au minimum la gâche, les temps de réglage et les coûts d'outillage des procédés conventionnels afin que les inconvénients de l'impression conventionnelle ne l'emportent pas sur les avantages de l'impression numérique et ne rendent pas le système global absurde.

C'est pourquoi, par exemple, l'impression flexographique ne devrait être utilisée que pour des applications sans format telles que l'apprêt, le vernissage ou les effets spéciaux qui ne peuvent être produits numériquement. Une découpe semi-rotative avec préréglage est préférable à une découpe rotative, tout comme l'estampage à froid est préférable à l'estampage à chaud en raison du coût moindre des outils.

Le deuxième aspect essentiel est l'intégration judicieuse des différents procédés afin de permettre l'utilisation du système de conversion numérique complexe. Une interface utilisateur uniforme avec une philosophie d'utilisation cohérente est donc tout aussi recommandée qu'une surveillance et un contrôle continus des différentes fonctions. On peut citer comme exemple un pupitre de commande centralisé avec commande centralisée de tous les sécheurs UV et LED, avec surveillance centralisée de tous les niveaux de remplissage ou un cockpit centralisé qui surveille tous les processus de production essentiels de l'ensemble du système.

Au début, nous avons mentionné le paysage confus des fournisseurs de systèmes d'impression numérique à bande étroite pour la production d'étiquettes autocollantes. En raison des cycles d'innovation plus courts, il y aura toujours un système d'impression numérique avec des caractéristiques uniques temporaires. En tant qu'acheteur d'un bien d'investissement durable, il convient toutefois, outre la simple comparaison des spécifications techniques (numériques) du système d'impression, d'examiner des questions beaucoup plus larges concernant le partenaire contractuel. Les questions suivantes peuvent servir de guide initial lors du choix d'un système :

Conclusion :

Image du Gallus Labelfire 340 comme exemple d'un système de conversion numérique intégré :

.jpg)

.jpg)

À propos de l'auteur :

Martin Leonhard (51 ans) est responsable du développement commercial numérique pour le groupe Gallus. Il occupe ce poste depuis 2007 et vit avec sa famille près de Saint-Gall. Auparavant, il a notamment travaillé pendant huit ans chez Heidelberger Druckmaschinen AG, une expérience qui s'avère extrêmement utile pour la coordination harmonieuse des activités liées au lancement sur le marché du projet de développement commun Gallus Labelfire 340.

07.03.2016

L'approche des systèmes hybrides peut sembler évidente pour de nombreux imprimeurs d'étiquettes, qui sont déjà familiarisés avec les processus de production conventionnels. Cependant, il convient d'être conscient des défis supplémentaires liés au choix d'un système d'impression hybride :

Le graphique suivant montre la chronologie des étapes de développement des systèmes d'impression actuels pour la fabrication d'étiquettes autocollantes :

Ainsi, selon l'auteur, les systèmes d'impression hybrides constituent jusqu'à présent une étape intermédiaire vers un système de conversion numérique entièrement intégré. En raison de l'ajout compréhensible de procédés supplémentaires, l'utilisation d'un système hybride est très complexe et la gamme de commandes pouvant être traitées pour une utilisation rentable est plutôt limitée.

La petite mais importante différence d'un système de conversion numérique entièrement intégré réside dans le fait que tous les processus de finition conventionnels s'adaptent aux caractéristiques de l'impression numérique primaire en termes de performances. La vitesse de production jouant un rôle secondaire dans les petits tirages, il convient ici de veiller avant tout à l'efficacité des changements entre les différentes commandes. Avant toute intégration, il convient donc de réduire au minimum la gâche, les temps de réglage et les coûts d'outillage des procédés conventionnels afin que les inconvénients de l'impression conventionnelle ne l'emportent pas sur les avantages de l'impression numérique et ne rendent pas le système global absurde.

C'est pourquoi, par exemple, l'impression flexographique ne devrait être utilisée que pour des applications sans format telles que l'apprêt, le vernissage ou les effets spéciaux qui ne peuvent être produits numériquement. Une découpe semi-rotative avec préréglage est préférable à une découpe rotative, tout comme l'estampage à froid est préférable à l'estampage à chaud en raison du coût moindre des outils.

Le deuxième aspect essentiel est l'intégration judicieuse des différents procédés afin de permettre l'utilisation du système de conversion numérique complexe. Une interface utilisateur uniforme avec une philosophie d'utilisation cohérente est donc tout aussi recommandée qu'une surveillance et un contrôle continus des différentes fonctions. On peut citer comme exemple un pupitre de commande centralisé avec commande centralisée de tous les sécheurs UV et LED, avec surveillance centralisée de tous les niveaux de remplissage ou un cockpit centralisé qui surveille tous les processus de production essentiels de l'ensemble du système.

Au début, nous avons mentionné le paysage confus des fournisseurs de systèmes d'impression numérique à bande étroite pour la production d'étiquettes autocollantes. En raison des cycles d'innovation plus courts, il y aura toujours un système d'impression numérique avec des caractéristiques uniques temporaires. En tant qu'acheteur d'un bien d'investissement durable, il convient toutefois, outre la simple comparaison des spécifications techniques (numériques) du système d'impression, d'examiner des questions beaucoup plus larges concernant le partenaire contractuel. Les questions suivantes peuvent servir de guide initial lors du choix d'un système :

Conclusion :

Image du Gallus Labelfire 340 comme exemple d'un système de conversion numérique intégré :

À propos de l'auteur :

Martin Leonhard (51 ans) est responsable du développement commercial numérique pour le groupe Gallus. Il occupe ce poste depuis 2007 et vit avec sa famille près de Saint-Gall. Auparavant, il a notamment travaillé pendant huit ans chez Heidelberger Druckmaschinen AG, une expérience qui s'avère extrêmement utile pour la coordination harmonieuse des activités liées au lancement sur le marché du projet de développement commun Gallus Labelfire 340.