27.07.2020

Bon nombre des macro-tendances (1) récemment identifiées dans le domaine de l'impression d'étiquettes et d'emballages ont une incidence sur la conception des produits dans ce secteur – et donc sur les exigences auxquelles doivent répondre aujourd'hui les machines telles que la Gallus Labelmaster. L'aperçu suivant des développements et tendances actuels concrétise ces exigences.

Les changements dans le comportement des consommateurs ainsi que les tendances liées à la mode et au design ou à l'évolution du commerce de détail figurent parmi les principales macro-tendances. Pour l'impression d'étiquettes et d'emballages, cela se traduit par une augmentation des changements de commandes et une baisse des tirages.

Temps de préparation exceptionnellement courts et changements de commande ultra-rapides grâce aux cylindres d'impression légers sans engrenage (source de l'image : Gallus Ferd. Rüesch AG)

Les consommateurs sont de plus en plus sensibilisés et veulent savoir ce que contient un emballage, ce qui entraîne une augmentation des informations et donc du texte figurant sur les étiquettes ou les emballages. Cette tendance est encore renforcée par la diversité linguistique et les informations obligatoires pour les produits nécessitant des explications, tels que les produits pharmaceutiques. Ces évolutions entraînent une tendance positive pour les étiquettes-livrets, mais aussi pour les petits tirages, car les informations peuvent changer rapidement.

Sur la Gallus Labelmaster Advanced, toutes les unités d'impression flexographique peuvent être remplacées par des unités d'impression sérigraphique, des unités de marquage à chaud ou des unités de découpe. Il est également possible de les remplacer par des unités de fabricants OEM (source de l'image : Gallus Ferd. Rüesch AG)

La tendance actuelle des consommateurs à privilégier la simplicité dans le design ne signifie pas nécessairement que cela implique moins de travail en termes d'impression.

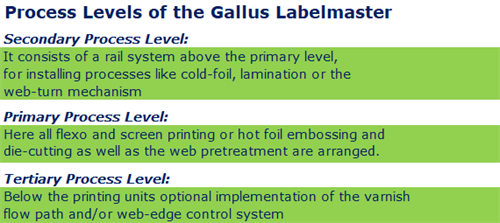

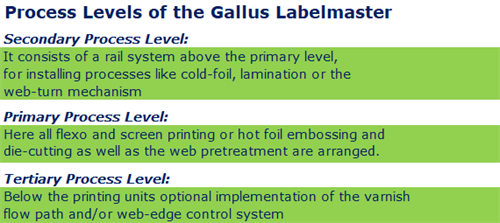

De quelles caractéristiques techniques les systèmes modernes doivent-ils disposer aujourd'hui pour répondre aux exigences du marché ? La Gallus Labelmaster appartient à une catégorie de machines qui offre un degré d'automatisation équilibré et une rentabilité élevée pour l'exploitant. Grâce à sa conception modulaire, elle offre une multitude de possibilités de configuration et répond ainsi parfaitement aux exigences du marché : La Gallus Labelmaster Advanced est conçue de manière à ce que tous les changements de processus dans la partie impression s'effectuent à un seul niveau, appelé niveau de processus primaire. Cela permet de remplacer toutes les unités d'impression flexographique par des unités de sérigraphie, de marquage à chaud ou de découpe. Le remplacement par des unités de fabricants OEM est également possible.

Avec cette configuration, le changement de processus, c'est-à-dire le remplacement d'un groupe d'impression par un autre, nécessite moins de 15 minutes avant que la machine soit prête à imprimer. Le système peut ainsi être configuré de manière flexible pour s'adapter à toutes les situations.

La Gallus Labelmaster Advanced n'a pas besoin d'être arrêtée lors d'un changement de processus, celui-ci s'effectuant pendant que la machine tourne, ce qui représente un gain de temps et donc d'argent. Toutes les unités étant situées sur le même axe principal, cela offre également des avantages en termes de technique de commande par rapport aux systèmes de machines dans lesquels l'unité de sérigraphie est montée sur un rail au-dessus des unités d'impression flexographique ou est ajoutée sous forme de station Drop-In.

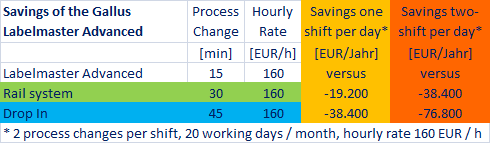

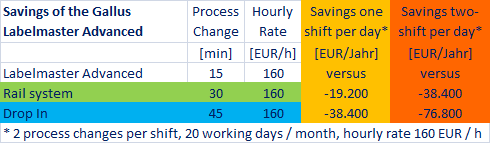

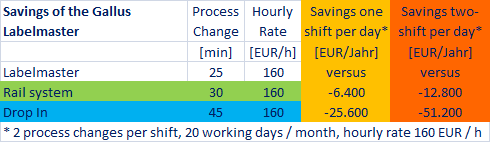

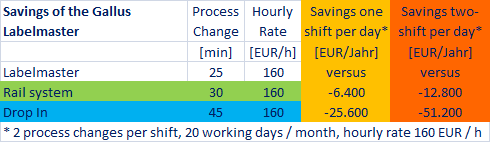

Ces machines offrent certes une certaine flexibilité, mais celle-ci s'accompagne d'une perte notable en termes de temps de changement, de stabilité d'impression et, au final, de productivité de la solution. Les changements de processus prennent beaucoup plus de temps avec ce type de solutions : environ 30 minutes (+100 %) pour les systèmes à rails et jusqu'à 45 minutes (+200 %) pour les variantes Drop-In. Si l'on part d'environ 2 changements de processus par équipe dans la pratique, cette différence de temps nécessaire aux changements de processus se traduit par une économie annuelle de 38 400 euros/an en fonctionnement à 2 équipes par rapport à un système à rails, ou de 76 800 euros/an par rapport à une variante drop-in. Conformément aux macro-tendances, les changements de processus vont continuer à augmenter et, à l'avenir, des changements de processus aussi courts que possible seront encore plus importants pour l'efficacité d'un système de machines.

La version de base de la Gallus Labelmaster offre également la possibilité d'utiliser deux processus interchangeables au sein de la partie impression, par exemple une unité de sérigraphie et une unité de marquage à chaud à la place de deux unités flexographiques. Ici aussi, le changement est possible à n'importe quelle position de la machine. Les machines configurées à l'achat comme lignes d'impression flexographique pure peuvent être équipées ultérieurement de deux unités interchangeables, par exemple une découpeuse ou une unité de sérigraphie. Le client peut ainsi utiliser la machine pour d'autres applications/produits et bénéficie d'une sécurité d'investissement en cas de modification de sa gamme de produits. Si l'on compare les coûts de changement de processus de cette variante de machine avec ceux de systèmes de machines d'autres types, on obtient une économie annuelle de 12 800 euros par rapport à un système à rails, soit 51 200 euros par rapport à une variante Drop-In.

Les systèmes de machines actuels doivent répondre à d'autres tendances. L'une d'entre elles est la durabilité des emballages, qui occupera une place beaucoup plus importante à l'avenir.

Au vu de ces tendances, la question se pose de savoir comment concevoir une machine qui réponde aux exigences en matière d'écologie et de durabilité. Une faible proportion de macules n'est pas seulement un critère important pour des raisons de durabilité, elle représente également un potentiel d'économies. Sur la Gallus Labelmaster, la course de la bande entre les groupes d'impression est de 1,4 m. Cela est possible grâce à la disposition de tous les processus essentiels au niveau primaire, ce qui évite tout changement de niveau. L'utilisation d'un groupe de sérigraphie sur un rail, par exemple, entraîne un déplacement supplémentaire de la bande de 4 à 6 m. La disposition des groupes d'impression au niveau primaire permet en revanche d'économiser du matériel, du temps et des coûts lors du réglage et devient encore plus importante lorsque les changements de commandes et de matériaux augmentent.

Pour des changements rapides de processus et de commandes, l'équipement convivial d'une presse est également déterminant. Cela inclut l'ensemble des caractéristiques « Easy-to-Use ». Par exemple, lors d'un changement de processus au niveau du processus primaire, aucun tirage de chaîne n'est nécessaire. Ou encore des groupes d'impression stables, dans lesquels les cylindres d'impression et les rouleaux tramés sont équipés de bagues Schmitz. Ceux-ci garantissent une qualité d'impression constante en empêchant la formation de rayures dentées, qui apparaissent toujours au fil du temps sur les cylindres d'impression entraînés par engrenages. Les cylindres d'impression légers de la Gallus Labelmaster peuvent être changés en un temps record. Pour une machine à huit groupes d'impression, le changement prend moins de 8 minutes, voire moins si deux opérateurs travaillent en parallèle. Un système de serrage spécial a été développé à cet effet pour maintenir les cylindres en place. La disposition pratique et ergonomique des boutons de commande, placés à des endroits bien pensés, est également un avantage.

Les groupes d'impression peuvent être facilement retirés pour la maintenance, ce qui évite toute interruption de la production pendant les travaux d'entretien. L'intégration des groupes de sérigraphie conçus et fabriqués par Gallus s'avère très avantageuse, car chaque type de machine dispose de son propre modèle, qui est intégré dans le système de commande. Il convient également de mentionner la conception de la racle à chambre, avec des chambres d'encrage robustes qui ne nécessitent qu'une très faible quantité d'encre, de 220 à 1 500 ml. La forme arrondie du canal d'encrage dans la racle à chambre améliore la circulation de l'encre, réduit les risques de formation de bulles d'air et facilite le nettoyage. Tous ces critères contribuent à rendre la machine facile à utiliser pour l'opérateur et rapide à reconfigurer.

Avec son concept permettant une flexibilité totale dans les processus et les changements de commande au niveau du processus primaire, la Gallus Labelmaster répond parfaitement aux exigences des grandes tendances actuelles dans le domaine de l'impression d'étiquettes et d'emballages. Les changements rapides de commande et de processus revêtent ainsi une importance croissante pour rester compétitif et produire efficacement. En même temps, un concept de machine flexible garantit à l'utilisateur la sécurité de son investissement, car il permet de s'adapter rapidement aux conditions changeantes du marché. Il est donc intéressant pour les imprimeries de calculer les coûts de production quotidiens d'une machine d'impression d'étiquettes, et ce sur l'ensemble du cycle de vie de la solution machine concernée. Dans le cadre de l'industrialisation croissante de l'impression d'étiquettes et d'emballages, la productivité de la solution machine devient le moteur central d'un succès commercial durable.

27.07.2020

Bon nombre des macro-tendances (1) récemment identifiées dans le domaine de l'impression d'étiquettes et d'emballages ont une incidence sur la conception des produits dans ce secteur – et donc sur les exigences auxquelles doivent répondre aujourd'hui les machines telles que la Gallus Labelmaster. L'aperçu suivant des développements et tendances actuels concrétise ces exigences.

Les changements dans le comportement des consommateurs ainsi que les tendances liées à la mode et au design ou à l'évolution du commerce de détail figurent parmi les principales macro-tendances. Pour l'impression d'étiquettes et d'emballages, cela se traduit par une augmentation des changements de commandes et une baisse des tirages.

Temps de préparation exceptionnellement courts et changements de commande ultra-rapides grâce aux cylindres d'impression légers sans engrenage (source de l'image : Gallus Ferd. Rüesch AG)

Les consommateurs sont de plus en plus sensibilisés et veulent savoir ce que contient un emballage, ce qui entraîne une augmentation des informations et donc du texte figurant sur les étiquettes ou les emballages. Cette tendance est encore renforcée par la diversité linguistique et les informations obligatoires pour les produits nécessitant des explications, tels que les produits pharmaceutiques. Ces évolutions entraînent une tendance positive pour les étiquettes-livrets, mais aussi pour les petits tirages, car les informations peuvent changer rapidement.

Sur la Gallus Labelmaster Advanced, toutes les unités d'impression flexographique peuvent être remplacées par des unités d'impression sérigraphique, des unités de marquage à chaud ou des unités de découpe. Il est également possible de les remplacer par des unités de fabricants OEM (source de l'image : Gallus Ferd. Rüesch AG)

La tendance actuelle des consommateurs à privilégier la simplicité dans le design ne signifie pas nécessairement que cela implique moins de travail en termes d'impression.

De quelles caractéristiques techniques les systèmes modernes doivent-ils disposer aujourd'hui pour répondre aux exigences du marché ? La Gallus Labelmaster appartient à une catégorie de machines qui offre un degré d'automatisation équilibré et une rentabilité élevée pour l'exploitant. Grâce à sa conception modulaire, elle offre une multitude de possibilités de configuration et répond ainsi parfaitement aux exigences du marché : La Gallus Labelmaster Advanced est conçue de manière à ce que tous les changements de processus dans la partie impression s'effectuent à un seul niveau, appelé niveau de processus primaire. Cela permet de remplacer toutes les unités d'impression flexographique par des unités de sérigraphie, de marquage à chaud ou de découpe. Le remplacement par des unités de fabricants OEM est également possible.

Avec cette configuration, le changement de processus, c'est-à-dire le remplacement d'un groupe d'impression par un autre, nécessite moins de 15 minutes avant que la machine soit prête à imprimer. Le système peut ainsi être configuré de manière flexible pour s'adapter à toutes les situations.

La Gallus Labelmaster Advanced n'a pas besoin d'être arrêtée lors d'un changement de processus, celui-ci s'effectuant pendant que la machine tourne, ce qui représente un gain de temps et donc d'argent. Toutes les unités étant situées sur le même axe principal, cela offre également des avantages en termes de technique de commande par rapport aux systèmes de machines dans lesquels l'unité de sérigraphie est montée sur un rail au-dessus des unités d'impression flexographique ou est ajoutée sous forme de station Drop-In.

Ces machines offrent certes une certaine flexibilité, mais celle-ci s'accompagne d'une perte notable en termes de temps de changement, de stabilité d'impression et, au final, de productivité de la solution. Les changements de processus prennent beaucoup plus de temps avec ce type de solutions : environ 30 minutes (+100 %) pour les systèmes à rails et jusqu'à 45 minutes (+200 %) pour les variantes Drop-In. Si l'on part d'environ 2 changements de processus par équipe dans la pratique, cette différence de temps nécessaire aux changements de processus se traduit par une économie annuelle de 38 400 euros/an en fonctionnement à 2 équipes par rapport à un système à rails, ou de 76 800 euros/an par rapport à une variante drop-in. Conformément aux macro-tendances, les changements de processus vont continuer à augmenter et, à l'avenir, des changements de processus aussi courts que possible seront encore plus importants pour l'efficacité d'un système de machines.

La version de base de la Gallus Labelmaster offre également la possibilité d'utiliser deux processus interchangeables au sein de la partie impression, par exemple une unité de sérigraphie et une unité de marquage à chaud à la place de deux unités flexographiques. Ici aussi, le changement est possible à n'importe quelle position de la machine. Les machines configurées à l'achat comme lignes d'impression flexographique pure peuvent être équipées ultérieurement de deux unités interchangeables, par exemple une découpeuse ou une unité de sérigraphie. Le client peut ainsi utiliser la machine pour d'autres applications/produits et bénéficie d'une sécurité d'investissement en cas de modification de sa gamme de produits. Si l'on compare les coûts de changement de processus de cette variante de machine avec ceux de systèmes de machines d'autres types, on obtient une économie annuelle de 12 800 euros par rapport à un système à rails, soit 51 200 euros par rapport à une variante Drop-In.

Les systèmes de machines actuels doivent répondre à d'autres tendances. L'une d'entre elles est la durabilité des emballages, qui occupera une place beaucoup plus importante à l'avenir.

Au vu de ces tendances, la question se pose de savoir comment concevoir une machine qui réponde aux exigences en matière d'écologie et de durabilité. Une faible proportion de macules n'est pas seulement un critère important pour des raisons de durabilité, elle représente également un potentiel d'économies. Sur la Gallus Labelmaster, la course de la bande entre les groupes d'impression est de 1,4 m. Cela est possible grâce à la disposition de tous les processus essentiels au niveau primaire, ce qui évite tout changement de niveau. L'utilisation d'un groupe de sérigraphie sur un rail, par exemple, entraîne un déplacement supplémentaire de la bande de 4 à 6 m. La disposition des groupes d'impression au niveau primaire permet en revanche d'économiser du matériel, du temps et des coûts lors du réglage et devient encore plus importante lorsque les changements de commandes et de matériaux augmentent.

Pour des changements rapides de processus et de commandes, l'équipement convivial d'une presse est également déterminant. Cela inclut l'ensemble des caractéristiques « Easy-to-Use ». Par exemple, lors d'un changement de processus au niveau du processus primaire, aucun tirage de chaîne n'est nécessaire. Ou encore des groupes d'impression stables, dans lesquels les cylindres d'impression et les rouleaux tramés sont équipés de bagues Schmitz. Ceux-ci garantissent une qualité d'impression constante en empêchant la formation de rayures dentées, qui apparaissent toujours au fil du temps sur les cylindres d'impression entraînés par engrenages. Les cylindres d'impression légers de la Gallus Labelmaster peuvent être changés en un temps record. Pour une machine à huit groupes d'impression, le changement prend moins de 8 minutes, voire moins si deux opérateurs travaillent en parallèle. Un système de serrage spécial a été développé à cet effet pour maintenir les cylindres en place. La disposition pratique et ergonomique des boutons de commande, placés à des endroits bien pensés, est également un avantage.

Les groupes d'impression peuvent être facilement retirés pour la maintenance, ce qui évite toute interruption de la production pendant les travaux d'entretien. L'intégration des groupes de sérigraphie conçus et fabriqués par Gallus s'avère très avantageuse, car chaque type de machine dispose de son propre modèle, qui est intégré dans le système de commande. Il convient également de mentionner la conception de la racle à chambre, avec des chambres d'encrage robustes qui ne nécessitent qu'une très faible quantité d'encre, de 220 à 1 500 ml. La forme arrondie du canal d'encrage dans la racle à chambre améliore la circulation de l'encre, réduit les risques de formation de bulles d'air et facilite le nettoyage. Tous ces critères contribuent à rendre la machine facile à utiliser pour l'opérateur et rapide à reconfigurer.

Avec son concept permettant une flexibilité totale dans les processus et les changements de commande au niveau du processus primaire, la Gallus Labelmaster répond parfaitement aux exigences des grandes tendances actuelles dans le domaine de l'impression d'étiquettes et d'emballages. Les changements rapides de commande et de processus revêtent ainsi une importance croissante pour rester compétitif et produire efficacement. En même temps, un concept de machine flexible garantit à l'utilisateur la sécurité de son investissement, car il permet de s'adapter rapidement aux conditions changeantes du marché. Il est donc intéressant pour les imprimeries de calculer les coûts de production quotidiens d'une machine d'impression d'étiquettes, et ce sur l'ensemble du cycle de vie de la solution machine concernée. Dans le cadre de l'industrialisation croissante de l'impression d'étiquettes et d'emballages, la productivité de la solution machine devient le moteur central d'un succès commercial durable.