2016/03/03

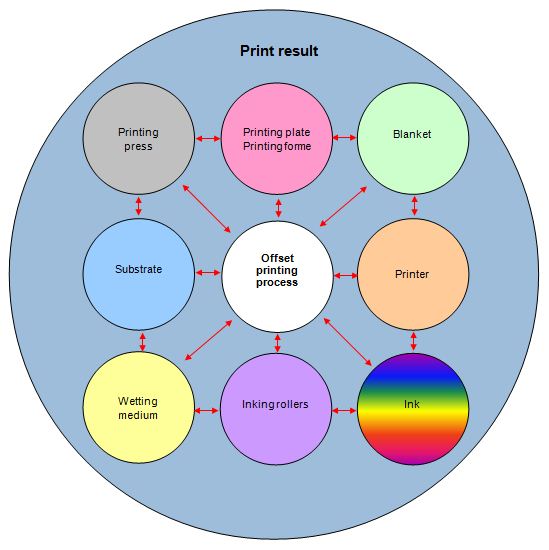

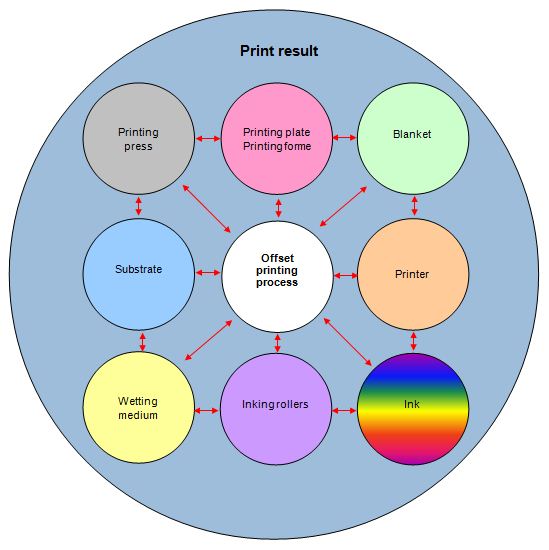

인쇄 공정, 특히 오프셋 인쇄의 인쇄 결과에 영향을 미치는 요인들은 인쇄 기술자들 사이에서 항상 활발한 논의의 대상이 됩니다. 이 논의의 중심에는 주로 인쇄 기계와 해당 인쇄 공정이 놓여 있습니다. 왜냐하면 바로 이 지점에서 인쇄에 필요한 모든 구성 요소가 결합되기 때문입니다. 그러나 인쇄 결과는 사용된 운영 장비, 재료 및 운영 인력의 상호작용을 반영하기도 합니다. 이 기사 시리즈에서는 이러한 영향 요인들을 각각 논의하고 상세히 설명합니다.

아래 그림에는 주요 영향 요인들이 표시되어 있습니다. 다만, 인쇄실의 기후는 지역별 차이가 매우 크기 때문에 추가로 설명하지 않습니다.

이들 각 영향 요소는 인쇄 결과에 결정적인 영향을 미치며, 다른 영향 요인과 직접적으로 연관되어 있습니다. 지난 두 번의 Gallus In Touch 기사에서 인쇄판과 고무 롤러의 영향에 대해 다뤘다면, 이번 기사에서는 인쇄 장치 내의 롤러에 대한 주제를 다루겠습니다. 오프셋 인쇄 장치에서는 색상 장치와 습윤 장치 내의 롤러가 해당됩니다.

-7.png)

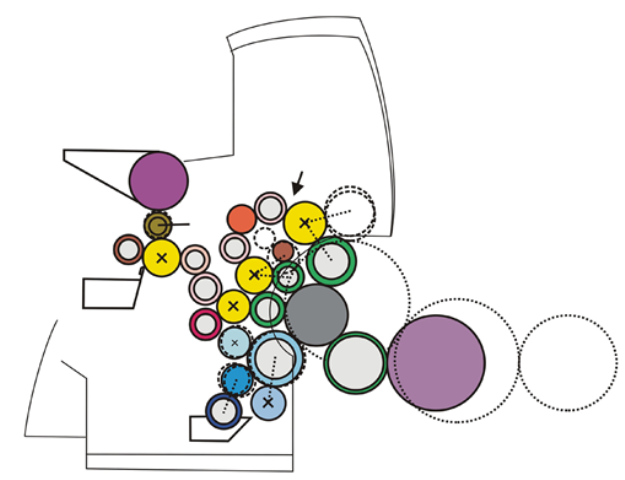

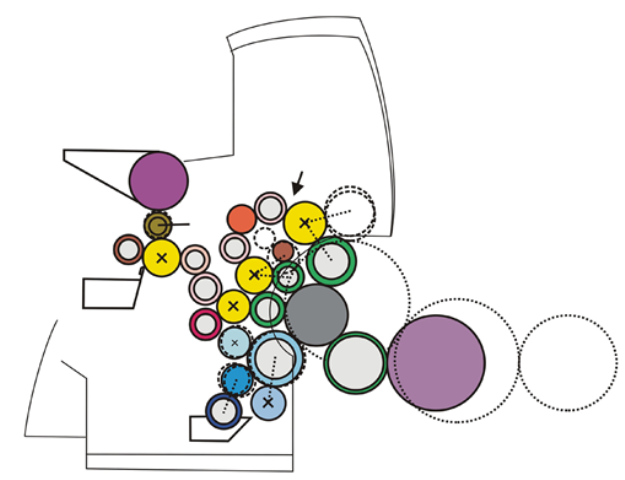

인쇄 롤러에 영향을 미치는 요인 요약:

-7.png)

색상 장치에서는 주로 두 가지 유형의 롤러로 구분됩니다:

1. 강철 롤러 (색상 도장 시스템에서 노란색 롤러)

이 롤러는 색상 친화적인 Rilsan 플라스틱 코팅으로 처리되어 있으며, 색상을 측면으로도 고르게 분배합니다.

2. 고무 롤러

고무 롤러는 주로 전송 롤러(빨간색)와 도포 롤러(녹색)로 구분됩니다.

리프팅 롤러(갈색)는 색상 상자에서 색상 장치로 색상을 전달합니다.

고무 롤러의 코팅 두께는 일반적으로 6-7mm입니다.

색상 롤러는 색상 친화적으로 설계되었습니다.

습윤 장치의 롤러 (색상 도식에서 파란색 롤러):

습윤 장치에는 다양한 롤러 재료가 사용됩니다. 침지 롤러(보라색)와 습윤 적용 롤러는 고무로 코팅되어 있으며, 도징 롤러(어두운 파란색)는 크롬으로 코팅되어 있습니다. 나머지 습윤 장치 롤러는 크롬, 고무 및/또는 Rilsan으로 코팅될 수 있습니다. 모든 습윤 장치 롤러는 수분 친화적으로 설계되었습니다.

색상 작업 중:

라벨 오프셋 인쇄에서는 UV 잉크만을 사용하기 때문에, 고무 롤러는 이에 적합한 내구성을 갖춘 EPDM 및 NBR 소재로 코팅되어 있습니다. 두 소재 모두 장단점이 있습니다: EPDM 소재는 수축 경향이 있으며, NBR 소재는 부풀어 오르는 경향이 있습니다. NBR 소재는 또한 덜 다공성이지만, 대신 더 내구성이 뛰어납니다.

응용 분야에 따라 다양한 재료가 사용될 수 있습니다. 예를 들어:

습식 공정에서:

습식 공정은 특히 매우 높은 치수 안정성과 원통형 롤러가 적합합니다. 이는 가능한 한 균일한 물 필름을 분사해야 하기 때문입니다. 습식 롤러에는 색상 롤러보다 약 10-15°Shore A 더 부드러운 재료가 사용됩니다. 롤러 재료로는 다시 EPDM과 NBR이 사용됩니다.

정확한 롤 설정은 일정한 색상 및 습윤수 공급의 핵심입니다. 이 설정은 항상 기계 제조사의 지침에 최대한 정확히 준수되어야 합니다. 이 과정에서 습윤 롤의 설정은 색상 롤의 설정보다 훨씬 더 중요합니다.

또한 인쇄판과 마찰 롤러에 대한 모든 적용 롤러의 조정 역시 매우 중요합니다. 적용 롤러는 인쇄판의 습윤 품질 및 인쇄 형상의 착색에 크게 기여합니다.

롤의 설정은 다음과 같은 요소에 영향을 미칩니다:

롤의 유지보수는 일정한 인쇄 품질을 유지하는 데 매우 중요합니다. 롤 세척제는 롤을 깨끗하고 빠르게 세척해야 하지만, 롤 표면을 손상시켜서는 안 됩니다. 롤 표면은 신속하게(미끄러지지 않게) 유지되어야 하며, 매끄러운 롤은 잉크 전이 효율이 떨어집니다. 롤은 세제 때문에 부풀거나 수축해서는 안 되며, 세제는 인쇄판에 손상을 주지 않아야 합니다.

어떤 세제와 관리제가 사용될 수 있는지については, 롤 제조업체나 기계 공급업체에 문의하시면 확인할 수 있습니다.

2016/03/03

인쇄 공정, 특히 오프셋 인쇄의 인쇄 결과에 영향을 미치는 요인들은 인쇄 기술자들 사이에서 항상 활발한 논의의 대상이 됩니다. 이 논의의 중심에는 주로 인쇄 기계와 해당 인쇄 공정이 놓여 있습니다. 왜냐하면 바로 이 지점에서 인쇄에 필요한 모든 구성 요소가 결합되기 때문입니다. 그러나 인쇄 결과는 사용된 운영 장비, 재료 및 운영 인력의 상호작용을 반영하기도 합니다. 이 기사 시리즈에서는 이러한 영향 요인들을 각각 논의하고 상세히 설명합니다.

아래 그림에는 주요 영향 요인들이 표시되어 있습니다. 다만, 인쇄실의 기후는 지역별 차이가 매우 크기 때문에 추가로 설명하지 않습니다.

이들 각 영향 요소는 인쇄 결과에 결정적인 영향을 미치며, 다른 영향 요인과 직접적으로 연관되어 있습니다. 지난 두 번의 Gallus In Touch 기사에서 인쇄판과 고무 롤러의 영향에 대해 다뤘다면, 이번 기사에서는 인쇄 장치 내의 롤러에 대한 주제를 다루겠습니다. 오프셋 인쇄 장치에서는 색상 장치와 습윤 장치 내의 롤러가 해당됩니다.

인쇄 롤러에 영향을 미치는 요인 요약:

색상 장치에서는 주로 두 가지 유형의 롤러로 구분됩니다:

1. 강철 롤러 (색상 도장 시스템에서 노란색 롤러)

이 롤러는 색상 친화적인 Rilsan 플라스틱 코팅으로 처리되어 있으며, 색상을 측면으로도 고르게 분배합니다.

2. 고무 롤러

고무 롤러는 주로 전송 롤러(빨간색)와 도포 롤러(녹색)로 구분됩니다.

리프팅 롤러(갈색)는 색상 상자에서 색상 장치로 색상을 전달합니다.

고무 롤러의 코팅 두께는 일반적으로 6-7mm입니다.

색상 롤러는 색상 친화적으로 설계되었습니다.

습윤 장치의 롤러 (색상 도식에서 파란색 롤러):

습윤 장치에는 다양한 롤러 재료가 사용됩니다. 침지 롤러(보라색)와 습윤 적용 롤러는 고무로 코팅되어 있으며, 도징 롤러(어두운 파란색)는 크롬으로 코팅되어 있습니다. 나머지 습윤 장치 롤러는 크롬, 고무 및/또는 Rilsan으로 코팅될 수 있습니다. 모든 습윤 장치 롤러는 수분 친화적으로 설계되었습니다.

색상 작업 중:

라벨 오프셋 인쇄에서는 UV 잉크만을 사용하기 때문에, 고무 롤러는 이에 적합한 내구성을 갖춘 EPDM 및 NBR 소재로 코팅되어 있습니다. 두 소재 모두 장단점이 있습니다: EPDM 소재는 수축 경향이 있으며, NBR 소재는 부풀어 오르는 경향이 있습니다. NBR 소재는 또한 덜 다공성이지만, 대신 더 내구성이 뛰어납니다.

응용 분야에 따라 다양한 재료가 사용될 수 있습니다. 예를 들어:

습식 공정에서:

습식 공정은 특히 매우 높은 치수 안정성과 원통형 롤러가 적합합니다. 이는 가능한 한 균일한 물 필름을 분사해야 하기 때문입니다. 습식 롤러에는 색상 롤러보다 약 10-15°Shore A 더 부드러운 재료가 사용됩니다. 롤러 재료로는 다시 EPDM과 NBR이 사용됩니다.

정확한 롤 설정은 일정한 색상 및 습윤수 공급의 핵심입니다. 이 설정은 항상 기계 제조사의 지침에 최대한 정확히 준수되어야 합니다. 이 과정에서 습윤 롤의 설정은 색상 롤의 설정보다 훨씬 더 중요합니다.

또한 인쇄판과 마찰 롤러에 대한 모든 적용 롤러의 조정 역시 매우 중요합니다. 적용 롤러는 인쇄판의 습윤 품질 및 인쇄 형상의 착색에 크게 기여합니다.

롤의 설정은 다음과 같은 요소에 영향을 미칩니다:

롤의 유지보수는 일정한 인쇄 품질을 유지하는 데 매우 중요합니다. 롤 세척제는 롤을 깨끗하고 빠르게 세척해야 하지만, 롤 표면을 손상시켜서는 안 됩니다. 롤 표면은 신속하게(미끄러지지 않게) 유지되어야 하며, 매끄러운 롤은 잉크 전이 효율이 떨어집니다. 롤은 세제 때문에 부풀거나 수축해서는 안 되며, 세제는 인쇄판에 손상을 주지 않아야 합니다.

어떤 세제와 관리제가 사용될 수 있는지については, 롤 제조업체나 기계 공급업체에 문의하시면 확인할 수 있습니다.