2016/03/03

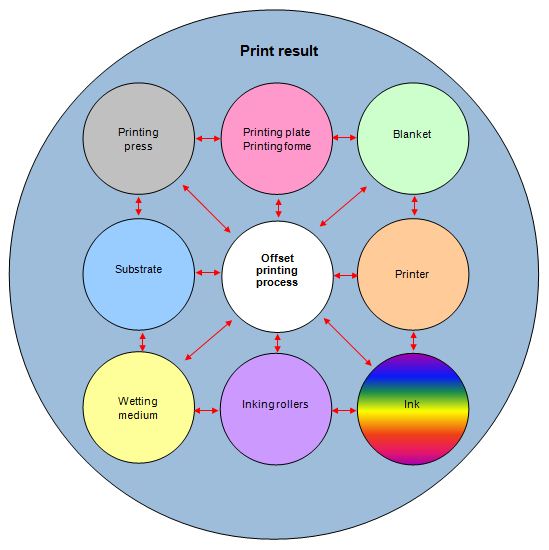

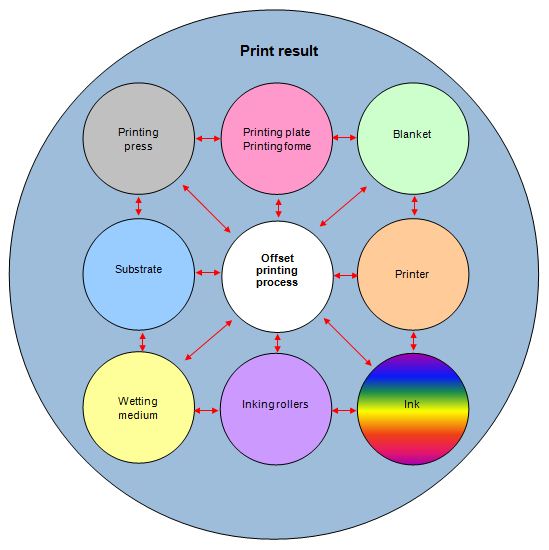

印刷工艺中影响印刷效果的因素,尤其是胶印工艺,始终是印刷技术人员热议的话题。其中,印刷机和相应的印刷工艺通常是讨论的焦点,因为所有印刷所需的组件都在此处汇聚。然而,印刷效果也始终反映了所用设备、材料及操作人员之间的相互作用。在本系列文章中,我们将逐一探讨这些影响因素,并进行详细描述。

下图展示了最重要的影响因素,其中由于地区差异较大,未对印刷车间内的气候(另一个影响因素)进行详细说明。

每个影响因素都会对印刷结果产生重大影响,并与其他影响因素直接相关。在前两期的《Gallus In Touch》中,我们讨论了印刷版和橡胶布的影响,本文将探讨印刷机中的滚筒。在胶印印刷机中,这涉及油墨滚筒和润湿滚筒。

-6.png)

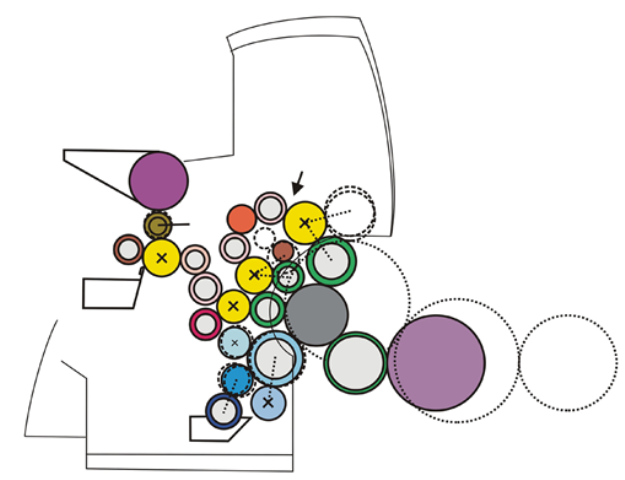

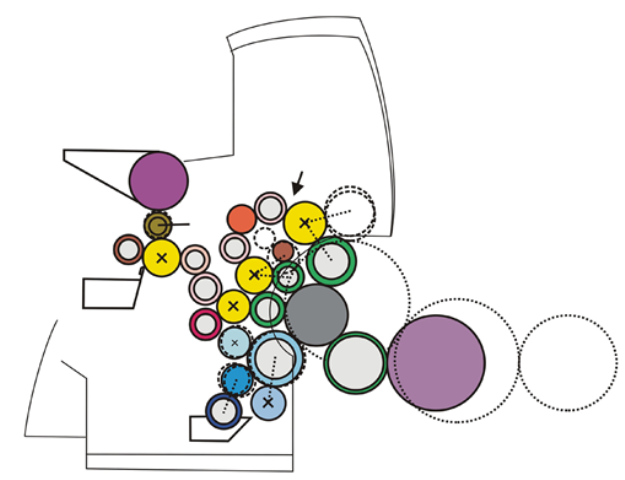

影响印刷滚筒的因素概述:

-6.png)

在染色装置中,主要区分两种类型的辊:

1. 钢制摩擦辊(在涂色系统中为黄色辊)

这些辊体表面涂有耐磨的塑料涂层,可均匀涂布油漆,并能有效摩擦侧面。

2. 橡胶辊

橡胶辊主要分为传色辊(红色)和涂布辊(绿色)两类。

提升辊(棕色)将油墨从油墨盒传递到印刷装置。

橡胶辊的涂层厚度通常为6-7毫米。

染色辊采用对颜色友好的设计。

湿部滚筒(蓝色滚筒在涂布系统中):

湿部使用了多种滚筒材料。浸渍辊(紫色)和湿涂辊涂有橡胶,计量辊(深蓝色)涂有铬,其余湿部辊可涂有铬、橡胶和/或聚酰胺。所有湿部辊均设计为亲水。

在染色机中:

由于标签胶印仅使用紫外线油墨,因此橡胶辊必须涂覆具有相应耐候性的EPDM和NBR材料。这两种材料各有优缺点:EPDM材料容易收缩,而NBR材料则容易膨胀。此外,NBR材料的孔隙率较低,但耐磨性更强。

根据具体应用,可以使用不同的材料,例如:

在湿部:

在湿部,主要使用尺寸精度高且圆柱形的辊子,因为需要尽可能均匀地涂布水膜。湿辊所用的材料比涂色辊软约10-15°Shore A。辊子材料仍采用EPDM和NBR。

精确的辊子设置是确保颜色和润湿水供应稳定的关键。这些设置应始终尽可能严格遵循机器制造商的规格要求并严格遵守。其中,润湿辊的设置比色辊的设置更为重要。

此外,所有涂布辊与印版及摩擦辊的调整也非常重要。涂布辊对印版的润湿质量以及印版的着色效果起着关键作用。

滚筒的设置会影响以下几点:

滚筒的维护对保持恒定的印刷质量至关重要。滚筒清洗剂必须能够快速有效地清洁滚筒,但不得腐蚀滚筒表面。滚筒表面必须保持光滑(易于抓握),因为光滑的滚筒在墨水转移方面表现较差。滚筒不得因清洗剂而膨胀或收缩,此外,清洗剂不得腐蚀印刷板。

可使用的洗涤剂和护理剂种类,可咨询辊筒制造商或机器供应商。

2016/03/03

印刷工艺中影响印刷效果的因素,尤其是胶印工艺,始终是印刷技术人员热议的话题。其中,印刷机和相应的印刷工艺通常是讨论的焦点,因为所有印刷所需的组件都在此处汇聚。然而,印刷效果也始终反映了所用设备、材料及操作人员之间的相互作用。在本系列文章中,我们将逐一探讨这些影响因素,并进行详细描述。

下图展示了最重要的影响因素,其中由于地区差异较大,未对印刷车间内的气候(另一个影响因素)进行详细说明。

每个影响因素都会对印刷结果产生重大影响,并与其他影响因素直接相关。在前两期的《Gallus In Touch》中,我们讨论了印刷版和橡胶布的影响,本文将探讨印刷机中的滚筒。在胶印印刷机中,这涉及油墨滚筒和润湿滚筒。

影响印刷滚筒的因素概述:

在染色装置中,主要区分两种类型的辊:

1. 钢制摩擦辊(在涂色系统中为黄色辊)

这些辊体表面涂有耐磨的塑料涂层,可均匀涂布油漆,并能有效摩擦侧面。

2. 橡胶辊

橡胶辊主要分为传色辊(红色)和涂布辊(绿色)两类。

提升辊(棕色)将油墨从油墨盒传递到印刷装置。

橡胶辊的涂层厚度通常为6-7毫米。

染色辊采用对颜色友好的设计。

湿部滚筒(蓝色滚筒在涂布系统中):

湿部使用了多种滚筒材料。浸渍辊(紫色)和湿涂辊涂有橡胶,计量辊(深蓝色)涂有铬,其余湿部辊可涂有铬、橡胶和/或聚酰胺。所有湿部辊均设计为亲水。

在染色机中:

由于标签胶印仅使用紫外线油墨,因此橡胶辊必须涂覆具有相应耐候性的EPDM和NBR材料。这两种材料各有优缺点:EPDM材料容易收缩,而NBR材料则容易膨胀。此外,NBR材料的孔隙率较低,但耐磨性更强。

根据具体应用,可以使用不同的材料,例如:

在湿部:

在湿部,主要使用尺寸精度高且圆柱形的辊子,因为需要尽可能均匀地涂布水膜。湿辊所用的材料比涂色辊软约10-15°Shore A。辊子材料仍采用EPDM和NBR。

精确的辊子设置是确保颜色和润湿水供应稳定的关键。这些设置应始终尽可能严格遵循机器制造商的规格要求并严格遵守。其中,润湿辊的设置比色辊的设置更为重要。

此外,所有涂布辊与印版及摩擦辊的调整也非常重要。涂布辊对印版的润湿质量以及印版的着色效果起着关键作用。

滚筒的设置会影响以下几点:

滚筒的维护对保持恒定的印刷质量至关重要。滚筒清洗剂必须能够快速有效地清洁滚筒,但不得腐蚀滚筒表面。滚筒表面必须保持光滑(易于抓握),因为光滑的滚筒在墨水转移方面表现较差。滚筒不得因清洗剂而膨胀或收缩,此外,清洗剂不得腐蚀印刷板。

可使用的洗涤剂和护理剂种类,可咨询辊筒制造商或机器供应商。