03.03.2016

Les facteurs qui influencent le résultat d'un procédé d'impression, en particulier dans l'impression offset, font régulièrement l'objet de discussions animées entre les techniciens en impression. La machine d'impression et le procédé d'impression utilisé sont généralement au centre de ces discussions, car c'est précisément à ce niveau que tous les composants nécessaires à l'impression se rencontrent. Cependant, le résultat d'impression reflète également l'interaction entre les équipements utilisés, les matériaux et le personnel d'exploitation. Dans cette série d'articles, ces facteurs d'influence sont examinés individuellement et décrits en détail.

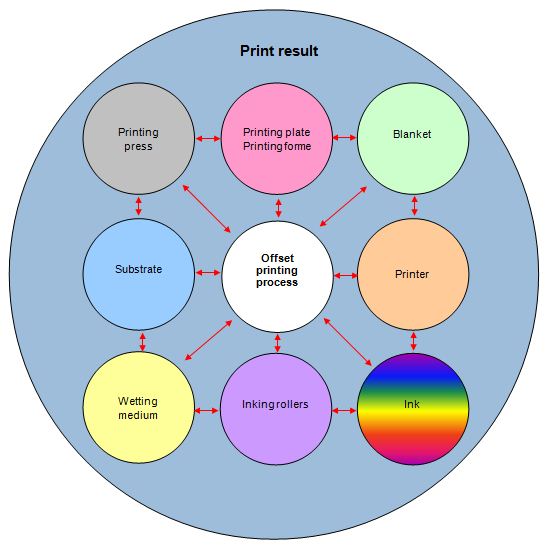

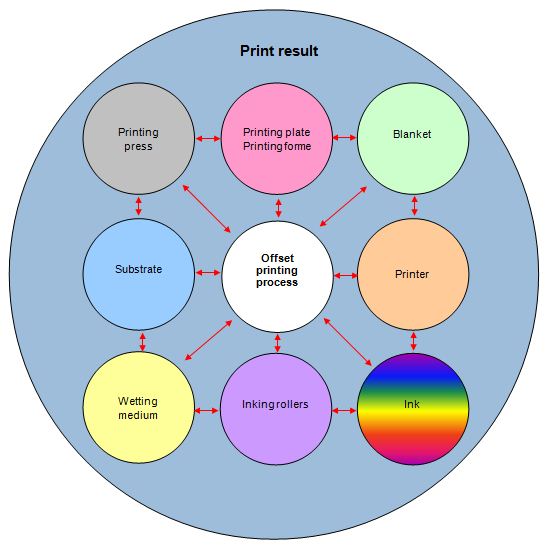

Le graphique ci-dessous présente les principaux facteurs d'influence, sans toutefois aborder plus en détail le climat dans la salle d'impression, qui constitue un autre facteur influent en raison des grandes différences régionales.

Chacun de ces facteurs d'influence détermine de manière significative le résultat de l'impression et est directement lié aux autres facteurs d'influence. L'exemple suivant illustre ce principe :

La quantité d'eau nécessaire est déterminée par la quantité d'encre réglée par l'imprimante. Les rouleaux doivent être correctement alignés les uns par rapport aux autres pour permettre le transport de l'encre dans le mécanisme d'encrage. De plus, la compatibilité des rouleaux encreurs avec le système d'encrage utilisé doit être garantie. La plaque d'impression et le blanchet doivent également bien transférer l'encre sur le support d'impression, l'adhérence de l'encre pouvant également jouer un rôle selon le support utilisé.

Outre tous ces éléments du processus d'impression, d'autres paramètres influents jouent également un rôle, tels que le type, la fabrication ou la résolution d'impression d'une plaque d'impression, les composants, la viscosité, la résistance et l'imprimabilité d'une encre d'impression ou encore l'entretien d'une machine d'impression. Le support d'impression lui-même, qui peut être en papier ou en film et dont la surface peut être très lisse ou rugueuse et absorbante, a également une influence considérable.

Il est possible d'optimiser individuellement chaque facteur d'influence afin d'obtenir le résultat d'impression souhaité. Il convient également de standardiser le processus d'impression afin d'atteindre plus rapidement et plus précisément les spécifications d'impression. Il existe également des normes ISO correspondantes qui peuvent servir de référence. Citons par exemple la norme ISO 12647-2 relative à l'impression offset.

Dans la première partie de cette série d'articles consacrée aux « facteurs influençant la qualité d'impression en offset », nous abordons ci-dessous en détail la plaque d'impression et les paramètres qui l'influencent.

-3.jpg)

Le graphique ci-dessous montre les principaux paramètres d'influence de la plaque d'impression sur la qualité d'impression et le résultat d'impression.

-3.jpg)

-3.jpg)

-3.jpg)

La rugosité de la surface de la couche anodisée détermine la taille minimale des points de trame pouvant être reproduits sur la plaque d'impression. Plus la surface est fine, plus les points de trame peuvent être fins.

-2.jpg)

-2.jpg)

La structure de la surface détermine également la quantité d'eau humide pouvant être stockée dans les pores de la surface. Cela signifie que plus la surface de la plaque d'impression est fine, moins elle peut stocker d'eau et plus l'équilibre entre l'encre et l'eau est délicat pendant le processus d'impression.

-3.jpg)

Aujourd'hui, les plaques d'impression sont principalement exposées à l'aide d'un système CTP (Computer To Plate). L'exposition s'effectue à l'aide de têtes laser.

L'imageuse CTP doit être calibrée à l'aide de la courbe caractéristique d'impression qui a été déterminée au préalable sur la presse pour tous les types de supports d'impression importants, et ce calibrage doit être vérifié chaque jour lors de la fabrication des plaques d'impression.

-3.jpg)

-2.jpg)

-2.jpg)

Selon le type de plaque d'impression, différentes étapes sont nécessaires pour la fabrication de la plaque d'impression.

Les étapes du processus de fabrication des plaques d'impression doivent toujours être contrôlées et respectées conformément aux indications du fabricant. Ainsi, le liquide de développement doit toujours présenter la réactivité requise.

Certaines plaques d'impression doivent encore être cuites dans un four afin de pouvoir être utilisées avec des encres UV.

03.03.2016

Les facteurs qui influencent le résultat d'un procédé d'impression, en particulier dans l'impression offset, font régulièrement l'objet de discussions animées entre les techniciens en impression. La machine d'impression et le procédé d'impression utilisé sont généralement au centre de ces discussions, car c'est précisément à ce niveau que tous les composants nécessaires à l'impression se rencontrent. Cependant, le résultat d'impression reflète également l'interaction entre les équipements utilisés, les matériaux et le personnel d'exploitation. Dans cette série d'articles, ces facteurs d'influence sont examinés individuellement et décrits en détail.

Le graphique ci-dessous présente les principaux facteurs d'influence, sans toutefois aborder plus en détail le climat dans la salle d'impression, qui constitue un autre facteur influent en raison des grandes différences régionales.

Chacun de ces facteurs d'influence détermine de manière significative le résultat de l'impression et est directement lié aux autres facteurs d'influence. L'exemple suivant illustre ce principe :

La quantité d'eau nécessaire est déterminée par la quantité d'encre réglée par l'imprimante. Les rouleaux doivent être correctement alignés les uns par rapport aux autres pour permettre le transport de l'encre dans le mécanisme d'encrage. De plus, la compatibilité des rouleaux encreurs avec le système d'encrage utilisé doit être garantie. La plaque d'impression et le blanchet doivent également bien transférer l'encre sur le support d'impression, l'adhérence de l'encre pouvant également jouer un rôle selon le support utilisé.

Outre tous ces éléments du processus d'impression, d'autres paramètres influents jouent également un rôle, tels que le type, la fabrication ou la résolution d'impression d'une plaque d'impression, les composants, la viscosité, la résistance et l'imprimabilité d'une encre d'impression ou encore l'entretien d'une machine d'impression. Le support d'impression lui-même, qui peut être en papier ou en film et dont la surface peut être très lisse ou rugueuse et absorbante, a également une influence considérable.

Il est possible d'optimiser individuellement chaque facteur d'influence afin d'obtenir le résultat d'impression souhaité. Il convient également de standardiser le processus d'impression afin d'atteindre plus rapidement et plus précisément les spécifications d'impression. Il existe également des normes ISO correspondantes qui peuvent servir de référence. Citons par exemple la norme ISO 12647-2 relative à l'impression offset.

Dans la première partie de cette série d'articles consacrée aux « facteurs influençant la qualité d'impression en offset », nous abordons ci-dessous en détail la plaque d'impression et les paramètres qui l'influencent.

Le graphique ci-dessous montre les principaux paramètres d'influence de la plaque d'impression sur la qualité d'impression et le résultat d'impression.

La rugosité de la surface de la couche anodisée détermine la taille minimale des points de trame pouvant être reproduits sur la plaque d'impression. Plus la surface est fine, plus les points de trame peuvent être fins.

La structure de la surface détermine également la quantité d'eau humide pouvant être stockée dans les pores de la surface. Cela signifie que plus la surface de la plaque d'impression est fine, moins elle peut stocker d'eau et plus l'équilibre entre l'encre et l'eau est délicat pendant le processus d'impression.

Aujourd'hui, les plaques d'impression sont principalement exposées à l'aide d'un système CTP (Computer To Plate). L'exposition s'effectue à l'aide de têtes laser.

L'imageuse CTP doit être calibrée à l'aide de la courbe caractéristique d'impression qui a été déterminée au préalable sur la presse pour tous les types de supports d'impression importants, et ce calibrage doit être vérifié chaque jour lors de la fabrication des plaques d'impression.

Selon le type de plaque d'impression, différentes étapes sont nécessaires pour la fabrication de la plaque d'impression.

Les étapes du processus de fabrication des plaques d'impression doivent toujours être contrôlées et respectées conformément aux indications du fabricant. Ainsi, le liquide de développement doit toujours présenter la réactivité requise.

Certaines plaques d'impression doivent encore être cuites dans un four afin de pouvoir être utilisées avec des encres UV.