03.03.2016

Los factores que influyen en el resultado de un proceso de impresión, especialmente en la impresión offset, son siempre motivo de acalorados debates entre los técnicos de impresión. La atención se centra principalmente en la máquina de impresión y el proceso de impresión correspondiente, ya que es precisamente aquí donde se unen todos los componentes necesarios para la impresión. Sin embargo, el resultado de la impresión también refleja siempre la interacción entre los medios de producción utilizados, los materiales y el personal operativo. En esta serie de artículos se analizan y describen en detalle estos factores influyentes.

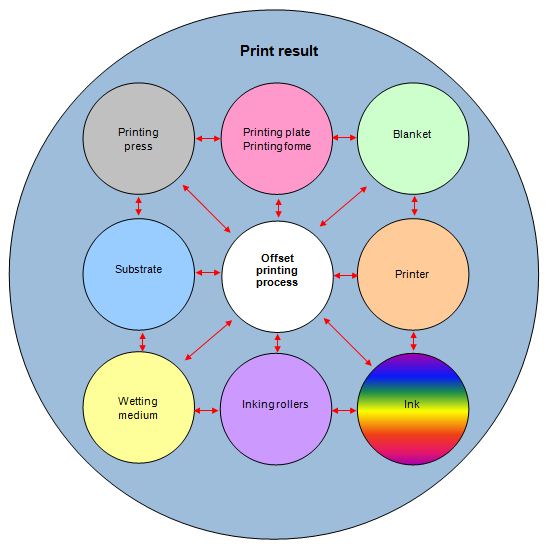

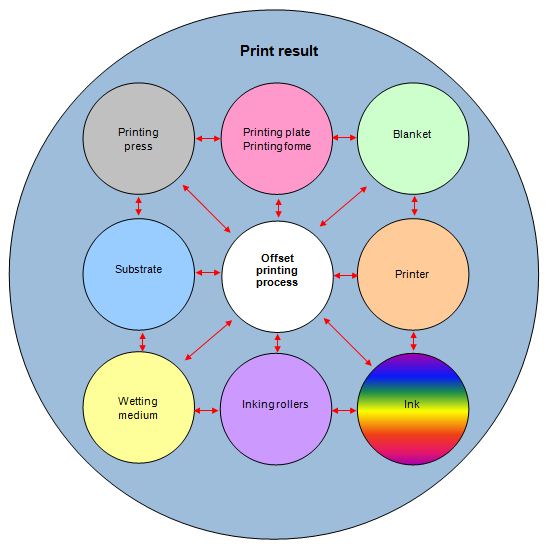

En el gráfico siguiente se muestran los factores más importantes, sin entrar en detalles sobre el clima en la sala de impresión, otro factor influyente, debido a las grandes diferencias regionales.

Cada uno de estos factores influye de manera decisiva en el resultado de la impresión y está directamente relacionado con los demás factores. Tras abordar en las dos últimas ediciones de Gallus In Touch la influencia de la plancha de impresión y del mantillo, en este artículo trataremos el tema de los rodillos en el grupo de impresión. En la impresión offset, esto afecta a los rodillos del grupo entintador y del grupo de humectación.

-4.png)

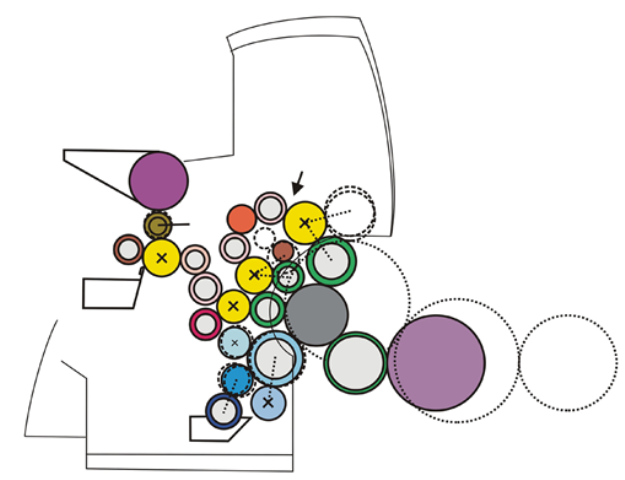

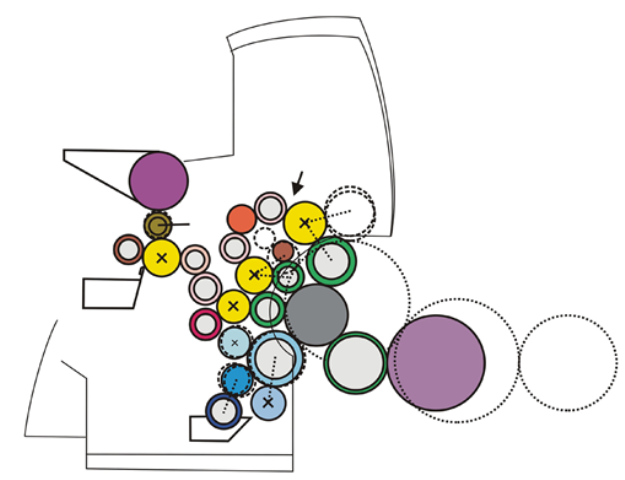

Resumen de los factores que influyen en los rodillos de impresión:

-4.png)

En el mecanismo de entintado se distingue principalmente entre dos tipos de rodillos:

1. Rodillos de acero (rodillos amarillos en el esquema de colores)

Estos están equipados con un recubrimiento plástico Rilsan que no altera el color y distribuyen la tinta también por los laterales.

2. Rodillos de goma

En los rodillos de goma se distingue principalmente entre los grupos de rodillos de transferencia (rojos) y rodillos de aplicación (verdes).

El rodillo elevador (marrón) transfiere la tinta de la caja de tinta al mecanismo de entintado. El espesor del recubrimiento de los rodillos de goma

es normalmente de 6-7 mm.

Los rodillos de entintado están diseñados para facilitar la aplicación de la tinta.

Rodillos en el sistema de humectación (rodillos azules en el esquema de colores):

En el sistema de humectación se utilizan diferentes materiales para los rodillos. El rodillo de inmersión (violeta) y el rodillo de aplicación de humedad están recubiertos de goma, el rodillo dosificador (azul oscuro) está recubierto de cromo y el resto de rodillos del mecanismo de humectación pueden estar recubiertos de cromo, goma y/o rilsan. Todos los rodillos del mecanismo de humectación están diseñados para ser compatibles con el agua.

En el mecanismo de entintado:

Dado que en la impresión offset de etiquetas se trabaja exclusivamente con tintas UV, los rodillos de goma están recubiertos con los materiales EPDM y NBR correspondientes, que son resistentes a estos tintes. Ambos materiales tienen sus ventajas y desventajas: los materiales EPDM tienden a encogerse, mientras que los materiales NBR tienden a hincharse. Los materiales NBR son además menos porosos, pero más resistentes.

Dependiendo de la aplicación, se pueden utilizar diferentes materiales, por ejemplo, para:

En el mecanismo de humectación:

En el grupo húmedo son especialmente adecuados los rodillos cilíndricos y muy dimensionalmente estables, ya que es necesario dosificar una película de agua lo más uniforme posible. Para los rodillos húmedos se utiliza un material entre 10 y 15 °Shore A más blando que para los rodillos de pintura. Como materiales para los rodillos se utilizan de nuevo EPDM y NBR.

Un ajuste preciso de los rodillos es fundamental para garantizar una alimentación constante de tinta y agua de humectación. Deben ajustarse siempre con la mayor precisión posible a las especificaciones del fabricante de la máquina y respetarse en todo momento. En este sentido, el ajuste de los rodillos de humectación es mucho más importante que el de los rodillos entintadores.

También es muy importante el ajuste de todos los rodillos de aplicación con respecto a la plancha de impresión y a los rodillos de fricción. Los rodillos de aplicación contribuyen de manera decisiva a la calidad de la humectación de la plancha de impresión, así como a la entintado de la forma de impresión.

Los ajustes de los rodillos influyen en los siguientes puntos:

El mantenimiento de los rodillos es muy importante para mantener una calidad de impresión constante. Los detergentes para rodillos deben limpiarlos bien y rápidamente, pero sin atacar su superficie. La superficie de los rodillos debe mantenerse seca (antideslizante), ya que los rodillos lisos transfieren peor la tinta. El detergente no debe hacer que los rodillos se hinchen o se encojan, ni debe atacar la plancha de impresión.

El fabricante de los rodillos o el proveedor de la máquina le informará sobre los detergentes y productos de cuidado que se pueden utilizar.

03.03.2016

Los factores que influyen en el resultado de un proceso de impresión, especialmente en la impresión offset, son siempre motivo de acalorados debates entre los técnicos de impresión. La atención se centra principalmente en la máquina de impresión y el proceso de impresión correspondiente, ya que es precisamente aquí donde se unen todos los componentes necesarios para la impresión. Sin embargo, el resultado de la impresión también refleja siempre la interacción entre los medios de producción utilizados, los materiales y el personal operativo. En esta serie de artículos se analizan y describen en detalle estos factores influyentes.

En el gráfico siguiente se muestran los factores más importantes, sin entrar en detalles sobre el clima en la sala de impresión, otro factor influyente, debido a las grandes diferencias regionales.

Cada uno de estos factores influye de manera decisiva en el resultado de la impresión y está directamente relacionado con los demás factores. Tras abordar en las dos últimas ediciones de Gallus In Touch la influencia de la plancha de impresión y del mantillo, en este artículo trataremos el tema de los rodillos en el grupo de impresión. En la impresión offset, esto afecta a los rodillos del grupo entintador y del grupo de humectación.

Resumen de los factores que influyen en los rodillos de impresión:

En el mecanismo de entintado se distingue principalmente entre dos tipos de rodillos:

1. Rodillos de acero (rodillos amarillos en el esquema de colores)

Estos están equipados con un recubrimiento plástico Rilsan que no altera el color y distribuyen la tinta también por los laterales.

2. Rodillos de goma

En los rodillos de goma se distingue principalmente entre los grupos de rodillos de transferencia (rojos) y rodillos de aplicación (verdes).

El rodillo elevador (marrón) transfiere la tinta de la caja de tinta al mecanismo de entintado. El espesor del recubrimiento de los rodillos de goma

es normalmente de 6-7 mm.

Los rodillos de entintado están diseñados para facilitar la aplicación de la tinta.

Rodillos en el sistema de humectación (rodillos azules en el esquema de colores):

En el sistema de humectación se utilizan diferentes materiales para los rodillos. El rodillo de inmersión (violeta) y el rodillo de aplicación de humedad están recubiertos de goma, el rodillo dosificador (azul oscuro) está recubierto de cromo y el resto de rodillos del mecanismo de humectación pueden estar recubiertos de cromo, goma y/o rilsan. Todos los rodillos del mecanismo de humectación están diseñados para ser compatibles con el agua.

En el mecanismo de entintado:

Dado que en la impresión offset de etiquetas se trabaja exclusivamente con tintas UV, los rodillos de goma están recubiertos con los materiales EPDM y NBR correspondientes, que son resistentes a estos tintes. Ambos materiales tienen sus ventajas y desventajas: los materiales EPDM tienden a encogerse, mientras que los materiales NBR tienden a hincharse. Los materiales NBR son además menos porosos, pero más resistentes.

Dependiendo de la aplicación, se pueden utilizar diferentes materiales, por ejemplo, para:

En el mecanismo de humectación:

En el grupo húmedo son especialmente adecuados los rodillos cilíndricos y muy dimensionalmente estables, ya que es necesario dosificar una película de agua lo más uniforme posible. Para los rodillos húmedos se utiliza un material entre 10 y 15 °Shore A más blando que para los rodillos de pintura. Como materiales para los rodillos se utilizan de nuevo EPDM y NBR.

Un ajuste preciso de los rodillos es fundamental para garantizar una alimentación constante de tinta y agua de humectación. Deben ajustarse siempre con la mayor precisión posible a las especificaciones del fabricante de la máquina y respetarse en todo momento. En este sentido, el ajuste de los rodillos de humectación es mucho más importante que el de los rodillos entintadores.

También es muy importante el ajuste de todos los rodillos de aplicación con respecto a la plancha de impresión y a los rodillos de fricción. Los rodillos de aplicación contribuyen de manera decisiva a la calidad de la humectación de la plancha de impresión, así como a la entintado de la forma de impresión.

Los ajustes de los rodillos influyen en los siguientes puntos:

El mantenimiento de los rodillos es muy importante para mantener una calidad de impresión constante. Los detergentes para rodillos deben limpiarlos bien y rápidamente, pero sin atacar su superficie. La superficie de los rodillos debe mantenerse seca (antideslizante), ya que los rodillos lisos transfieren peor la tinta. El detergente no debe hacer que los rodillos se hinchen o se encojan, ni debe atacar la plancha de impresión.

El fabricante de los rodillos o el proveedor de la máquina le informará sobre los detergentes y productos de cuidado que se pueden utilizar.