2016/03/03

인쇄 공정, 특히 오프셋 인쇄의 인쇄 결과에 영향을 미치는 요인들은 인쇄 기술자들 사이에서 항상 활발한 논의를 불러일으킵니다. 이 논의의 중심에는 주로 인쇄 기계와 해당 인쇄 공정이 놓여 있습니다. 왜냐하면 바로 이 지점에서 인쇄에 필요한 모든 구성 요소가 결합되기 때문입니다. 그러나 인쇄 결과는 사용된 운영 장비, 재료 및 운영 인력의 상호작용을 반영하기도 합니다. 이 기사 시리즈에서는 이러한 영향 요인들을 각각 논의하고 상세히 설명합니다.

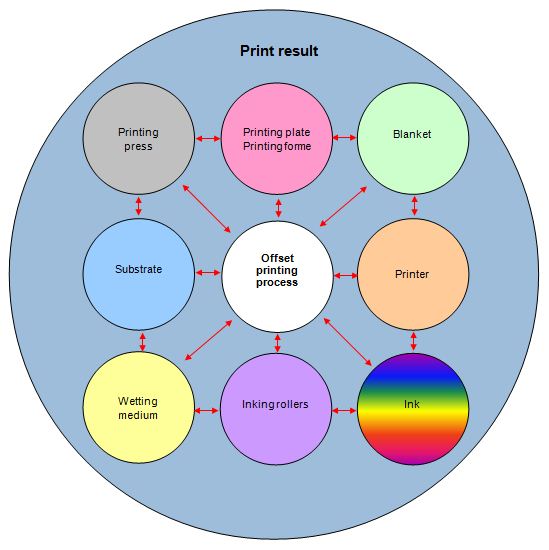

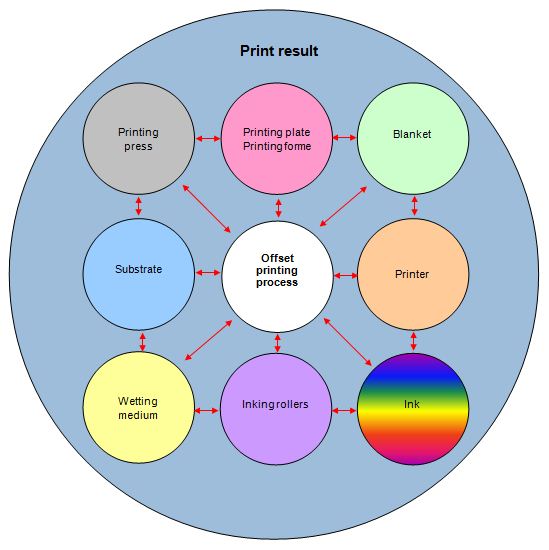

아래 그림에는 주요 영향 요인들이 표시되어 있습니다. 다만, 인쇄실의 기후는 지역별 차이가 매우 크기 때문에 추가로 설명하지 않습니다.

이들 각 영향 요소는 인쇄 결과에 결정적인 영향을 미치며, 다른 영향 요인과 직접적인 관련이 있습니다. 지난 Gallus In Touch 호에서는 인쇄판과 그 영향 요소에 대해 자세히 설명되었습니다. 이제 고무 롤러를 영향 요인으로 삼아 이 주제를 상세히 다루겠습니다.

-7.png)

아래 그래프는 고무 롤러가 인쇄 품질과 인쇄 결과에 미치는 주요 영향 요인을 보여줍니다.

-7.png)

.png)

.png)

고무 시트의 구조는 접선 방향의 전단력(와킹)을 흡수할 수 있어야 하며, 이는 고무 시트의 인장 강도, 신장성, 압축성 및 복원 특성에 결정적인 영향을 미칩니다. 따라서 일반적으로 압축 가능한 고무 시트가 사용됩니다.

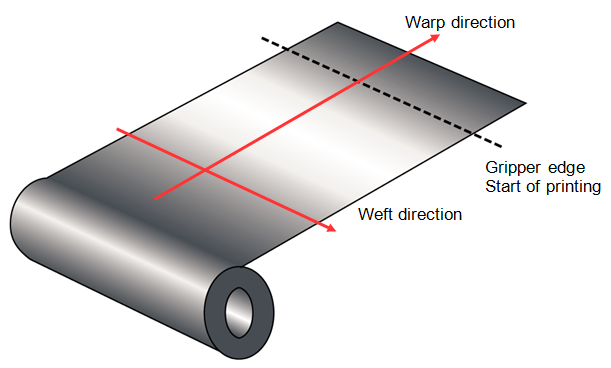

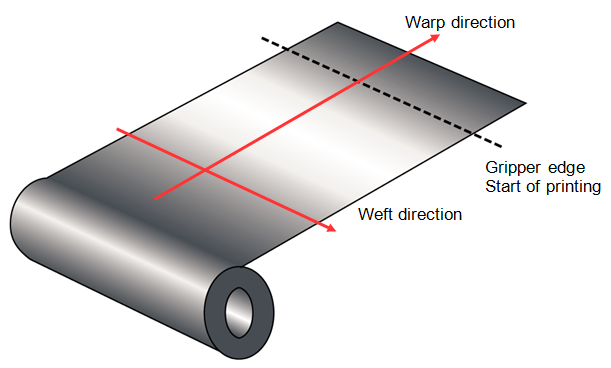

고무 롤의 발사 방향과 체인 방향도 중요합니다. 체인 방향은 고무 롤의 뒷면에 선으로 표시되어 있으며, 항상 인쇄 방향과 일치합니다.

고무 롤은 항상 사용 목적에 따라 선택됩니다. 라벨 인쇄에서는 주로 UV 잉크가 사용되기 때문에, 고무 롤은 UV 잉크와 해당 세제에도 내구성이 있어야 합니다. 또한 공급업체가 지정된 두께 허용 오차를 준수하는 것이 중요합니다. 압축 가능한 고무 롤러의 경우 좋은 복원력이 필요합니다. 회전식 라벨 인쇄 기계에 주로 사용되는 자체 접착식 고무 롤러의 경우 접착 및 분리 특성에 주의해야 합니다. 마지막으로 생산 과정에서 인쇄 내구성이 중요한 역할을 합니다.

좋은 인쇄 품질을 위해 인쇄판에서 고무 롤러를 통해 인쇄물에 색상이 전달되는 과정이 매우 중요하며, 이 과정에서 특히 고무 롤러의 표면 상태가 결정적인 역할을 합니다.

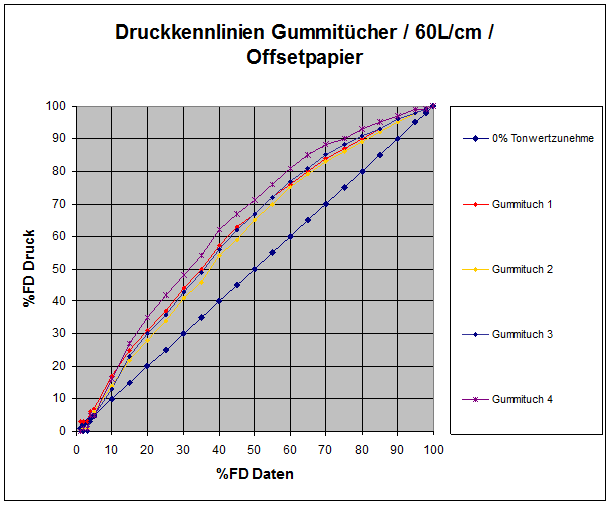

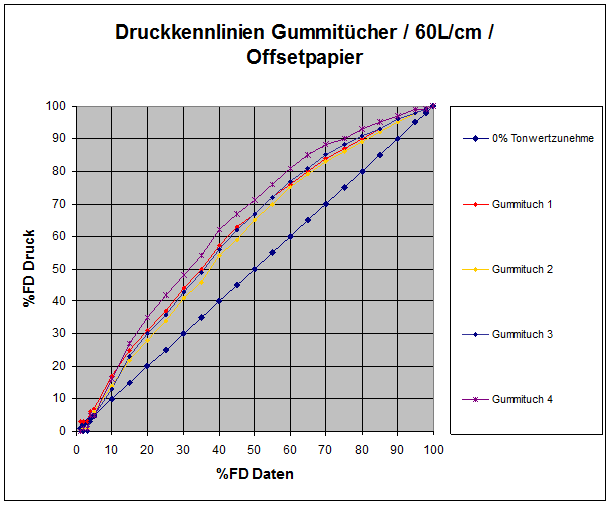

좋은 색상 전달을 위해 인쇄판 실린더와 고무 롤러 실린더 사이, 그리고 고무 롤러 실린더와 반대 압력 실린더(인쇄 재료) 사이의 충분한 압력 전달이 항상 중요합니다. 격자 인쇄 시 격자 점은 가능한 한 변형되거나 확대되지 않아야 합니다. 이 명도 증가 현상은 다양한 고무 롤러에 따라 다를 수 있으며, 아래의 인쇄 특성 곡선이 이를 보여줍니다.

FD = 면적 커버리지

아래의 그래프는 플레이트 실린더와 고무 롤러 실린더 사이의 압력 구역에서 발생하는 변형 특성을 보여줍니다. 압축 가능한 고무 롤러의 경우 압력 가해 시 압축 가능한 층이 압축되며, 전통적인 고무 롤러의 경우 표면의 고무 층이 압축되어 롤링 뿔이 형성됩니다. 고무 롤러 실린더와 반대 압력 실린더 사이의 압력 구역에서도 유사한 현상이 발생합니다. 압축 가능한 고무 시트를 사용할 경우, 압력 구역의 격자 점이 가장 적게 변형되며 인쇄 재료 표면에 더 잘 적응합니다. 따라서 인쇄 재료의 두께 차이에 취약하지 않으며, 예를 들어 고무 시트를 눌러들일 수 있는 접착 부위에도 영향을 받지 않습니다.

2016/03/03

인쇄 공정, 특히 오프셋 인쇄의 인쇄 결과에 영향을 미치는 요인들은 인쇄 기술자들 사이에서 항상 활발한 논의를 불러일으킵니다. 이 논의의 중심에는 주로 인쇄 기계와 해당 인쇄 공정이 놓여 있습니다. 왜냐하면 바로 이 지점에서 인쇄에 필요한 모든 구성 요소가 결합되기 때문입니다. 그러나 인쇄 결과는 사용된 운영 장비, 재료 및 운영 인력의 상호작용을 반영하기도 합니다. 이 기사 시리즈에서는 이러한 영향 요인들을 각각 논의하고 상세히 설명합니다.

아래 그림에는 주요 영향 요인들이 표시되어 있습니다. 다만, 인쇄실의 기후는 지역별 차이가 매우 크기 때문에 추가로 설명하지 않습니다.

이들 각 영향 요소는 인쇄 결과에 결정적인 영향을 미치며, 다른 영향 요인과 직접적인 관련이 있습니다. 지난 Gallus In Touch 호에서는 인쇄판과 그 영향 요소에 대해 자세히 설명되었습니다. 이제 고무 롤러를 영향 요인으로 삼아 이 주제를 상세히 다루겠습니다.

아래 그래프는 고무 롤러가 인쇄 품질과 인쇄 결과에 미치는 주요 영향 요인을 보여줍니다.

고무 시트의 구조는 접선 방향의 전단력(와킹)을 흡수할 수 있어야 하며, 이는 고무 시트의 인장 강도, 신장성, 압축성 및 복원 특성에 결정적인 영향을 미칩니다. 따라서 일반적으로 압축 가능한 고무 시트가 사용됩니다.

고무 롤의 발사 방향과 체인 방향도 중요합니다. 체인 방향은 고무 롤의 뒷면에 선으로 표시되어 있으며, 항상 인쇄 방향과 일치합니다.

고무 롤은 항상 사용 목적에 따라 선택됩니다. 라벨 인쇄에서는 주로 UV 잉크가 사용되기 때문에, 고무 롤은 UV 잉크와 해당 세제에도 내구성이 있어야 합니다. 또한 공급업체가 지정된 두께 허용 오차를 준수하는 것이 중요합니다. 압축 가능한 고무 롤러의 경우 좋은 복원력이 필요합니다. 회전식 라벨 인쇄 기계에 주로 사용되는 자체 접착식 고무 롤러의 경우 접착 및 분리 특성에 주의해야 합니다. 마지막으로 생산 과정에서 인쇄 내구성이 중요한 역할을 합니다.

좋은 인쇄 품질을 위해 인쇄판에서 고무 롤러를 통해 인쇄물에 색상이 전달되는 과정이 매우 중요하며, 이 과정에서 특히 고무 롤러의 표면 상태가 결정적인 역할을 합니다.

좋은 색상 전달을 위해 인쇄판 실린더와 고무 롤러 실린더 사이, 그리고 고무 롤러 실린더와 반대 압력 실린더(인쇄 재료) 사이의 충분한 압력 전달이 항상 중요합니다. 격자 인쇄 시 격자 점은 가능한 한 변형되거나 확대되지 않아야 합니다. 이 명도 증가 현상은 다양한 고무 롤러에 따라 다를 수 있으며, 아래의 인쇄 특성 곡선이 이를 보여줍니다.

FD = 면적 커버리지

아래의 그래프는 플레이트 실린더와 고무 롤러 실린더 사이의 압력 구역에서 발생하는 변형 특성을 보여줍니다. 압축 가능한 고무 롤러의 경우 압력 가해 시 압축 가능한 층이 압축되며, 전통적인 고무 롤러의 경우 표면의 고무 층이 압축되어 롤링 뿔이 형성됩니다. 고무 롤러 실린더와 반대 압력 실린더 사이의 압력 구역에서도 유사한 현상이 발생합니다. 압축 가능한 고무 시트를 사용할 경우, 압력 구역의 격자 점이 가장 적게 변형되며 인쇄 재료 표면에 더 잘 적응합니다. 따라서 인쇄 재료의 두께 차이에 취약하지 않으며, 예를 들어 고무 시트를 눌러들일 수 있는 접착 부위에도 영향을 받지 않습니다.