2016/03/04

인쇄 공정, 특히 오프셋 인쇄의 인쇄 결과에 영향을 미치는 요인들은 인쇄 기술자들 사이에서 항상 활발한 논의를 불러일으킵니다. 이 논의의 중심에는 주로 인쇄 기계와 해당 인쇄 공정이 놓여 있습니다. 왜냐하면 바로 이 지점에서 인쇄에 필요한 모든 구성 요소가 결합되기 때문입니다. 그러나 인쇄 결과는 사용된 운영 장비, 재료 및 운영 인력의 상호작용을 반영하기도 합니다. 이 기사 시리즈에서는 이러한 영향 요인들을 각각 논의하고 상세히 설명합니다.

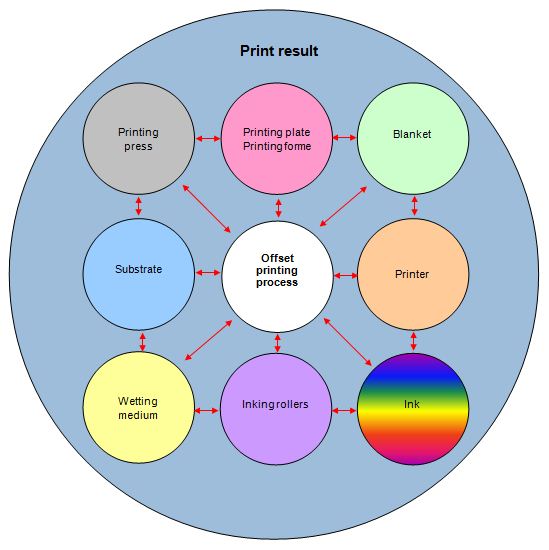

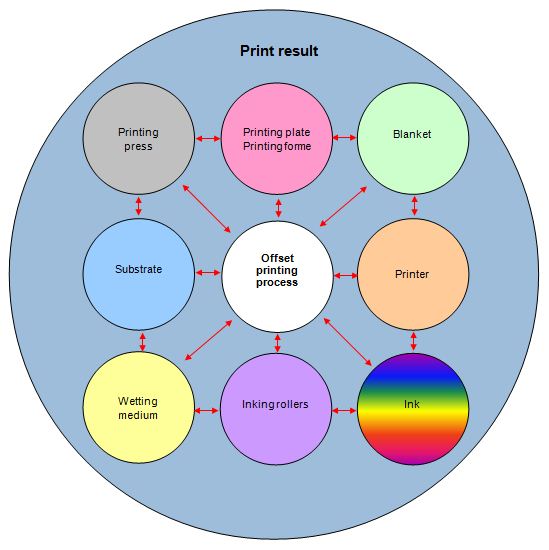

아래 그림에는 주요 영향 요인들이 표시되어 있습니다. 다만, 인쇄실의 기후는 지역별 차이가 매우 크기 때문에 이 그림에서는 자세히 다루지 않았습니다.

이들 각 영향 요소는 인쇄 결과에 결정적인 영향을 미치며, 다른 영향 요인과 직접적인 관련이 있습니다.

최근 Gallus In Touch 기사에서 인쇄판, 고무 롤러, 인쇄 롤러에 대한 영향을 다룬 데 이어, 이번 기사에서는 인쇄 기계의 영향을 자세히 살펴보겠습니다. 한 편으로는 오프셋 인쇄 기계에 대한 다양한 요구사항이 존재하며, 다른 한편으로는 인쇄 기계 내에서 모든 구성 요소들이 결합됩니다. 예를 들어 잉크, 인쇄판, 인쇄 재료 등이 모두 인쇄 결과물에 큰 영향을 미칩니다.

-7.png)

오프셋 인쇄기의 주요 요구사항:

-7.png)

인쇄물에 인쇄된 색상은 정확히 일치해야 합니다. 연속 인쇄 시 패서(passer)를 정확히 유지해야 세부적인 인쇄 이미지가 위치 정확하게 인쇄되며, 전체 생산 과정에서 일관된 품질을 유지할 수 있습니다. 패서 차이는 색상 차이를 유발할 수 있습니다.

생산 과정 중 색상 변동은 가능한 한 최소화해야 합니다. 오프셋 인쇄 방식은 모든 인쇄 방식 중 색상 변동에 가장 취약한 방식입니다. 그 원인은 인쇄 시 색상과 습윤수 사이의 균형을 유지하는 데 영향을 미치는 다양한 요인들 때문입니다. 기계 제조업체에서는 이러한 변동을 최소화하기 위해 가능한 모든 조치를 취하고 있습니다. 예를 들어, 색상 장치(색상 저장소)의 롤 수 조정, 측면 마찰, 마찰 온도 조절 등이 있습니다. 인쇄 장치의 모든 설정은 매우 정확하게 조정되어야 하며 정기적인 점검이 필요합니다.

인쇄물은 인쇄 이미지에서 이동을 일으켜서는 안 됩니다. 즉, 판과 고무 롤러 실린더 사이의 인쇄 전이 과정은 항상 동일한 위치에서 이루어져야 합니다. 인쇄 이미지에서의 이동은 인쇄 이미지에서 명도 증가와 색상 차이를 유발합니다.

인쇄 이미지는 롤에서 인쇄 형상으로 잉크가 전사된 후 발생할 수 있는 잔류 현상으로부터 자유로워야 합니다. 이 현상에 큰 영향을 미치는 요소는 잉크 공급 장치, 잉크 롤의 수, 및 인쇄 형상입니다. 또한 습윤 장치의 조정 및 공급되는 습윤수량도 매우 중요한 역할을 합니다. 오프셋 인쇄 장치에서는 일반적으로 이러한 잔류 현상을 제거하거나 허용 가능한 최소 수준으로 줄일 수 있는 조정 기능이 제공됩니다.

인쇄 이미지의 톤 값 증가율은 가능한 한 낮아야 합니다. 인쇄물에서 톤 값 증가율이 작을수록 인쇄 가능한 톤 값 범위가 넓어집니다. 인쇄 기계에서 톤 값 증가율을 줄이기 위해 여러 가지 조치를 취할 수 있습니다. 이는 주로 인쇄 실린더의 정확한 회전, 롤러 조정 및 최적의 인쇄 압력 조절에 해당됩니다. 물론 사용되는 모든 재료, 예를 들어 잉크, 인쇄판, 고무 롤러 및 인쇄 재료도 중요한 역할을 합니다. 필름 인쇄 재료는 특히 톤 값 증가가 높습니다. 특히 이러한 경우 최적의 기계 조건은 매우 중요한 요소입니다.

줄무늬가 없는 인쇄물은 오프셋 인쇄 장치에 대한 매우 높은 요구사항입니다. 이는 오프셋 인쇄 장치의 안정성뿐만 아니라 색상 및 습윤 장치의 설계에 대해 많은 것을 말해줍니다.

높은 재현성은 인쇄 이미지의 올바른 색상(원본과 동일)을 달성하는 데 필요한 시간과 폐지량(시간과 폐지량)이 얼마나 빠른지, 또는 반복 작업 시 첫 번째 인쇄와 동일한 색상을 달성하는 데 얼마나 빠른지 보여줍니다. 이를 위해 현대적인 인쇄 기계에는 많은 자동화 지원 기능이 적용되어 있습니다. 예를 들어, 색상 구역 원격 제어, 색상 적용 프로그램, 저장된 색상 프로파일, 색상-물 곡선 등이 있습니다.

위에서 언급된 많은 요소는 서로 상호작용하며 인쇄 이미지 및 그 품질에 영향을 미칩니다. 사용되는 재료(인쇄용지, 고무 롤러, 인쇄판(전처리/프리프레스), 잉크, 롤러 재료 등)는 서로 및 인쇄 공정과 정확히 조화되어야 원하는 인쇄 품질을 달성할 수 있습니다. 전체 작업 흐름은 표준화되어야 하며, 이를 통해 각 작업에서 일관된 품질을 유지할 수 있습니다. 인쇄 장치의 정기적이고 적절한 유지보수도 매우 중요합니다.

2016/03/04

인쇄 공정, 특히 오프셋 인쇄의 인쇄 결과에 영향을 미치는 요인들은 인쇄 기술자들 사이에서 항상 활발한 논의를 불러일으킵니다. 이 논의의 중심에는 주로 인쇄 기계와 해당 인쇄 공정이 놓여 있습니다. 왜냐하면 바로 이 지점에서 인쇄에 필요한 모든 구성 요소가 결합되기 때문입니다. 그러나 인쇄 결과는 사용된 운영 장비, 재료 및 운영 인력의 상호작용을 반영하기도 합니다. 이 기사 시리즈에서는 이러한 영향 요인들을 각각 논의하고 상세히 설명합니다.

아래 그림에는 주요 영향 요인들이 표시되어 있습니다. 다만, 인쇄실의 기후는 지역별 차이가 매우 크기 때문에 이 그림에서는 자세히 다루지 않았습니다.

이들 각 영향 요소는 인쇄 결과에 결정적인 영향을 미치며, 다른 영향 요인과 직접적인 관련이 있습니다.

최근 Gallus In Touch 기사에서 인쇄판, 고무 롤러, 인쇄 롤러에 대한 영향을 다룬 데 이어, 이번 기사에서는 인쇄 기계의 영향을 자세히 살펴보겠습니다. 한 편으로는 오프셋 인쇄 기계에 대한 다양한 요구사항이 존재하며, 다른 한편으로는 인쇄 기계 내에서 모든 구성 요소들이 결합됩니다. 예를 들어 잉크, 인쇄판, 인쇄 재료 등이 모두 인쇄 결과물에 큰 영향을 미칩니다.

오프셋 인쇄기의 주요 요구사항:

인쇄물에 인쇄된 색상은 정확히 일치해야 합니다. 연속 인쇄 시 패서(passer)를 정확히 유지해야 세부적인 인쇄 이미지가 위치 정확하게 인쇄되며, 전체 생산 과정에서 일관된 품질을 유지할 수 있습니다. 패서 차이는 색상 차이를 유발할 수 있습니다.

생산 과정 중 색상 변동은 가능한 한 최소화해야 합니다. 오프셋 인쇄 방식은 모든 인쇄 방식 중 색상 변동에 가장 취약한 방식입니다. 그 원인은 인쇄 시 색상과 습윤수 사이의 균형을 유지하는 데 영향을 미치는 다양한 요인들 때문입니다. 기계 제조업체에서는 이러한 변동을 최소화하기 위해 가능한 모든 조치를 취하고 있습니다. 예를 들어, 색상 장치(색상 저장소)의 롤 수 조정, 측면 마찰, 마찰 온도 조절 등이 있습니다. 인쇄 장치의 모든 설정은 매우 정확하게 조정되어야 하며 정기적인 점검이 필요합니다.

인쇄물은 인쇄 이미지에서 이동을 일으켜서는 안 됩니다. 즉, 판과 고무 롤러 실린더 사이의 인쇄 전이 과정은 항상 동일한 위치에서 이루어져야 합니다. 인쇄 이미지에서의 이동은 인쇄 이미지에서 명도 증가와 색상 차이를 유발합니다.

인쇄 이미지는 롤에서 인쇄 형상으로 잉크가 전사된 후 발생할 수 있는 잔류 현상으로부터 자유로워야 합니다. 이 현상에 큰 영향을 미치는 요소는 잉크 공급 장치, 잉크 롤의 수, 및 인쇄 형상입니다. 또한 습윤 장치의 조정 및 공급되는 습윤수량도 매우 중요한 역할을 합니다. 오프셋 인쇄 장치에서는 일반적으로 이러한 잔류 현상을 제거하거나 허용 가능한 최소 수준으로 줄일 수 있는 조정 기능이 제공됩니다.

인쇄 이미지의 톤 값 증가율은 가능한 한 낮아야 합니다. 인쇄물에서 톤 값 증가율이 작을수록 인쇄 가능한 톤 값 범위가 넓어집니다. 인쇄 기계에서 톤 값 증가율을 줄이기 위해 여러 가지 조치를 취할 수 있습니다. 이는 주로 인쇄 실린더의 정확한 회전, 롤러 조정 및 최적의 인쇄 압력 조절에 해당됩니다. 물론 사용되는 모든 재료, 예를 들어 잉크, 인쇄판, 고무 롤러 및 인쇄 재료도 중요한 역할을 합니다. 필름 인쇄 재료는 특히 톤 값 증가가 높습니다. 특히 이러한 경우 최적의 기계 조건은 매우 중요한 요소입니다.

줄무늬가 없는 인쇄물은 오프셋 인쇄 장치에 대한 매우 높은 요구사항입니다. 이는 오프셋 인쇄 장치의 안정성뿐만 아니라 색상 및 습윤 장치의 설계에 대해 많은 것을 말해줍니다.

높은 재현성은 인쇄 이미지의 올바른 색상(원본과 동일)을 달성하는 데 필요한 시간과 폐지량(시간과 폐지량)이 얼마나 빠른지, 또는 반복 작업 시 첫 번째 인쇄와 동일한 색상을 달성하는 데 얼마나 빠른지 보여줍니다. 이를 위해 현대적인 인쇄 기계에는 많은 자동화 지원 기능이 적용되어 있습니다. 예를 들어, 색상 구역 원격 제어, 색상 적용 프로그램, 저장된 색상 프로파일, 색상-물 곡선 등이 있습니다.

위에서 언급된 많은 요소는 서로 상호작용하며 인쇄 이미지 및 그 품질에 영향을 미칩니다. 사용되는 재료(인쇄용지, 고무 롤러, 인쇄판(전처리/프리프레스), 잉크, 롤러 재료 등)는 서로 및 인쇄 공정과 정확히 조화되어야 원하는 인쇄 품질을 달성할 수 있습니다. 전체 작업 흐름은 표준화되어야 하며, 이를 통해 각 작업에서 일관된 품질을 유지할 수 있습니다. 인쇄 장치의 정기적이고 적절한 유지보수도 매우 중요합니다.