2016/03/04

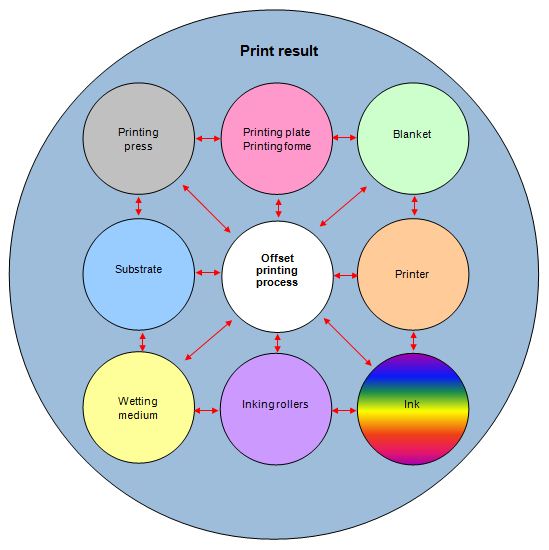

印刷工艺中影响印刷效果的因素,尤其是胶印工艺,始终是印刷技术人员热议的话题。其中,印刷机和相应的印刷工艺通常是讨论的焦点,因为所有与印刷相关的组件都在此处汇聚。然而,印刷效果也始终反映了所用设备、材料及操作人员之间的相互作用。在本系列文章中,我们将逐一探讨这些影响因素,并进行详细描述。

下图展示了最重要的影响因素,其中由于地区差异较大,未对印刷车间的气候——另一个影响因素——进行详细说明。

每个影响因素都会对打印结果产生重大影响,并与其他影响因素直接相关。

在前几期《Gallus In Touch》中,我们探讨了印刷版、橡胶布和滚筒对印刷过程的影响。本文将进一步深入分析印刷机本身对印刷过程的影响。一方面,胶印机需要满足多种要求;另一方面,所有组件(如油墨、印刷版、印刷材料等)在印刷机中汇聚一处,这些组件对印刷效果均有重大影响。

-6.png)

胶印机的主要要求:

-6.png)

印刷品上的颜色必须能够精确对位。在连续印刷过程中,必须严格保持套准,以确保印刷图像细节丰富、位置准确,并在整个生产过程中保持一致。套准偏差也可能导致颜色差异。

在生产过程中,颜色波动必须尽可能小。在所有印刷工艺中, offset 印刷工艺对颜色波动最为敏感。其原因在于各种影响因素可能干扰印刷过程中颜色与润湿水之间的平衡。设备制造商已采取一切可能措施,将这些波动控制在最小范围内。例如,调整色墨辊(色墨槽)的数量、侧向刮墨、摩擦温度调节等。印刷机构的所有设置必须非常精确,并需要定期检查。

印刷品不得在印刷图像中产生位移,即印刷转移必须始终在版辊与橡皮布辊之间的同一位置进行。印刷图像中的位移会导致色调增强和印刷图像中的颜色差异。

印刷图像必须没有在滚筒将油墨转移到印刷版后可能出现的反作用。油墨系统、涂布滚筒的数量和印刷版对反作用的影响很大。此外,润版液的设置和润版液的流量也起着非常重要的作用。在胶印机中,通常有可消除这些反作用或将其减少到可接受的最低程度的设置选项。

印刷品中的色调值增加应尽可能小。印刷品中的色调值增加越小,可印刷的色调范围就越大。在印刷机上可以采取一些措施来减少色调值增加。这主要涉及印刷滚筒的正确操作、滚筒的调整以及最佳的印刷压力。当然,所有使用的材料,如油墨、印刷版、橡胶布和印刷材料也起着决定性作用:例如,薄膜印刷材料的色调值增加较高。在这种情况下,最佳的机器条件是一个非常重要的因素。

无条纹的印刷图像对胶印机提出了非常高的要求。它反映了胶印机的稳定性以及色彩和润湿系统的设计。

高重复性表明了正确着色(与原稿一致)的印刷图像能够多快(时间和废纸)实现,或者在重复印刷任务中,与首次印刷相同的着色能够多快实现。为此,现代印刷机采用了许多自动辅助功能,例如远程颜色区域控制、着色程序、存储的颜色配置文件、颜色-水曲线等。

上述许多因素相互作用,影响印刷品的成像效果及其质量。所使用的材料,如印刷基材、橡胶布、印刷版(印前阶段/预压)、油墨和滚筒材料,必须相互协调并适应印刷工艺,以达到所需的印刷质量。整个工作流程必须标准化,以确保每个订单都能达到一致的质量。此外,对印刷单元的良好、定期维护也至关重要。

2016/03/04

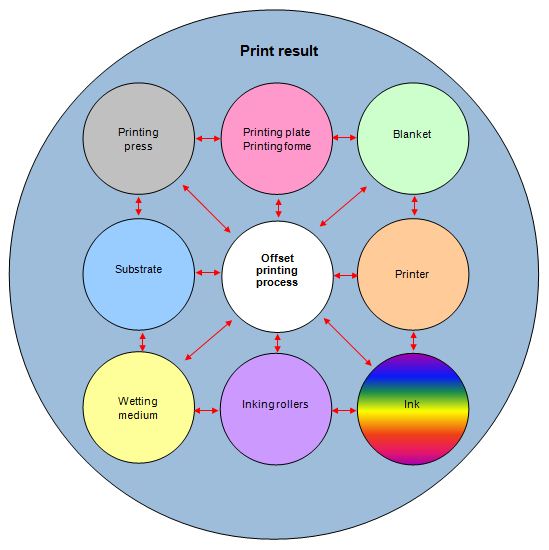

印刷工艺中影响印刷效果的因素,尤其是胶印工艺,始终是印刷技术人员热议的话题。其中,印刷机和相应的印刷工艺通常是讨论的焦点,因为所有与印刷相关的组件都在此处汇聚。然而,印刷效果也始终反映了所用设备、材料及操作人员之间的相互作用。在本系列文章中,我们将逐一探讨这些影响因素,并进行详细描述。

下图展示了最重要的影响因素,其中由于地区差异较大,未对印刷车间的气候——另一个影响因素——进行详细说明。

每个影响因素都会对打印结果产生重大影响,并与其他影响因素直接相关。

在前几期《Gallus In Touch》中,我们探讨了印刷版、橡胶布和滚筒对印刷过程的影响。本文将进一步深入分析印刷机本身对印刷过程的影响。一方面,胶印机需要满足多种要求;另一方面,所有组件(如油墨、印刷版、印刷材料等)在印刷机中汇聚一处,这些组件对印刷效果均有重大影响。

胶印机的主要要求:

印刷品上的颜色必须能够精确对位。在连续印刷过程中,必须严格保持套准,以确保印刷图像细节丰富、位置准确,并在整个生产过程中保持一致。套准偏差也可能导致颜色差异。

在生产过程中,颜色波动必须尽可能小。在所有印刷工艺中, offset 印刷工艺对颜色波动最为敏感。其原因在于各种影响因素可能干扰印刷过程中颜色与润湿水之间的平衡。设备制造商已采取一切可能措施,将这些波动控制在最小范围内。例如,调整色墨辊(色墨槽)的数量、侧向刮墨、摩擦温度调节等。印刷机构的所有设置必须非常精确,并需要定期检查。

印刷品不得在印刷图像中产生位移,即印刷转移必须始终在版辊与橡皮布辊之间的同一位置进行。印刷图像中的位移会导致色调增强和印刷图像中的颜色差异。

印刷图像必须没有在滚筒将油墨转移到印刷版后可能出现的反作用。油墨系统、涂布滚筒的数量和印刷版对反作用的影响很大。此外,润版液的设置和润版液的流量也起着非常重要的作用。在胶印机中,通常有可消除这些反作用或将其减少到可接受的最低程度的设置选项。

印刷品中的色调值增加应尽可能小。印刷品中的色调值增加越小,可印刷的色调范围就越大。在印刷机上可以采取一些措施来减少色调值增加。这主要涉及印刷滚筒的正确操作、滚筒的调整以及最佳的印刷压力。当然,所有使用的材料,如油墨、印刷版、橡胶布和印刷材料也起着决定性作用:例如,薄膜印刷材料的色调值增加较高。在这种情况下,最佳的机器条件是一个非常重要的因素。

无条纹的印刷图像对胶印机提出了非常高的要求。它反映了胶印机的稳定性以及色彩和润湿系统的设计。

高重复性表明了正确着色(与原稿一致)的印刷图像能够多快(时间和废纸)实现,或者在重复印刷任务中,与首次印刷相同的着色能够多快实现。为此,现代印刷机采用了许多自动辅助功能,例如远程颜色区域控制、着色程序、存储的颜色配置文件、颜色-水曲线等。

上述许多因素相互作用,影响印刷品的成像效果及其质量。所使用的材料,如印刷基材、橡胶布、印刷版(印前阶段/预压)、油墨和滚筒材料,必须相互协调并适应印刷工艺,以达到所需的印刷质量。整个工作流程必须标准化,以确保每个订单都能达到一致的质量。此外,对印刷单元的良好、定期维护也至关重要。