07.03.2016

La lastra flessografica può essere definita il cuore della stampa flessografica, poiché influisce in modo determinante sui risultati di stampa e sull'efficienza produttiva di una stampante di etichette. Per la stampa di etichette sono disponibili sul mercato oltre 40 diversi tipi di lastre flessografiche, che possono tuttavia differire notevolmente per caratteristiche, comportamento di stampa e processo di produzione.

Per questo motivo, gli stampatori di etichette si trovano spesso di fronte al compito estremamente difficile di scegliere il tipo di lastra di stampa più adatto. Gallus ha quindi deciso di dedicare diverse settimane a testare e confrontare in modo approfondito gli aspetti tecnici di tutte le lastre flessografiche più rinomate. I risultati e le valutazioni vanno da eccellenti a inutilizzabili. Sebbene non esista una lastra flessografica perfetta per tutti i settori, è stato possibile individuare alcune lastre flessografiche di alta qualità per la stampa di etichette.

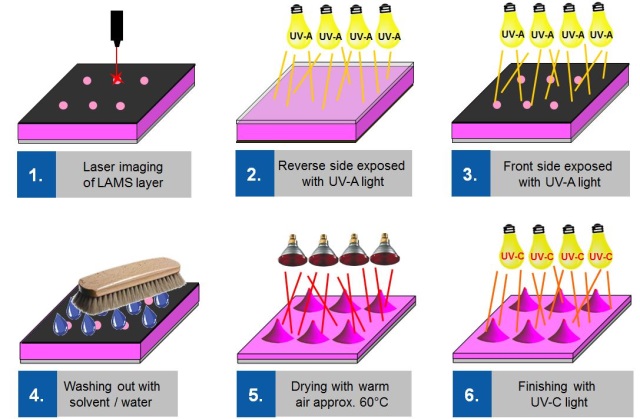

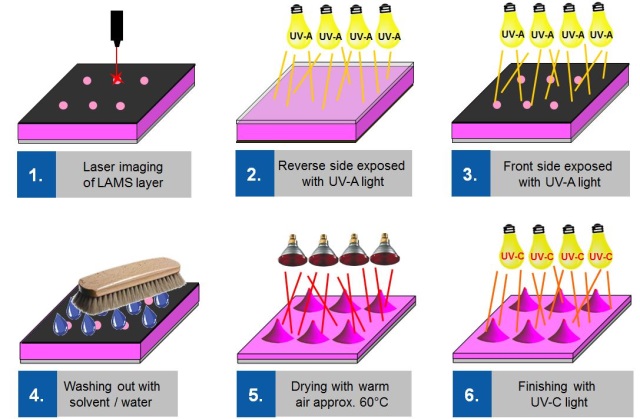

La maggior parte delle lastre flessografiche oggi sono realizzate in fotopolimero, mentre quelle in gomma sono molto meno diffuse. I processi di lavaggio delle lastre fotopolimeriche vanno dall'uso di solventi all'acqua fino allo sviluppo termico. La maggior parte delle lastre flessografiche fotopolimeriche viene però lavata con solventi o acqua, seguendo le singole fasi (1-6) descritte di seguito.

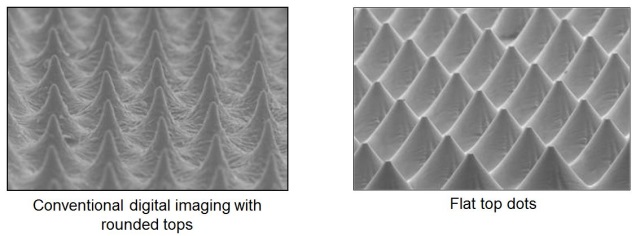

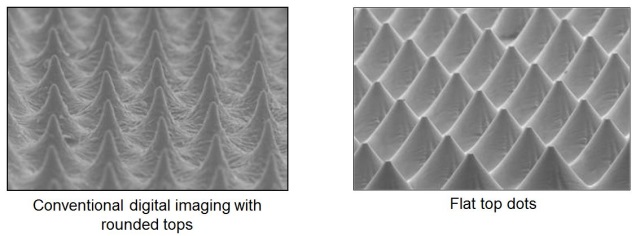

Nel mercato delle lastre di stampa si osserva attualmente una tendenza verso la cosiddetta tecnologia Flat Top Dots. Queste lastre di stampa presentano un punto di stampa che è piatto e non più arrotondato nella parte superiore. Ciò consente di ottenere risultati di stampa più costanti e precisi.

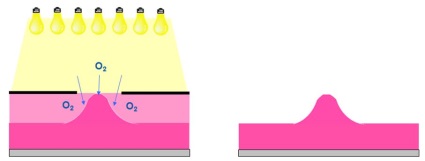

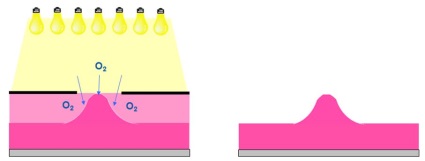

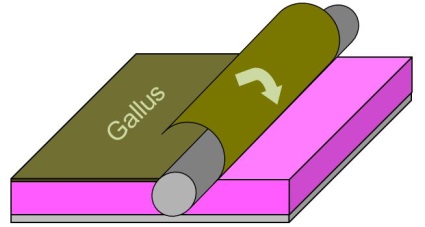

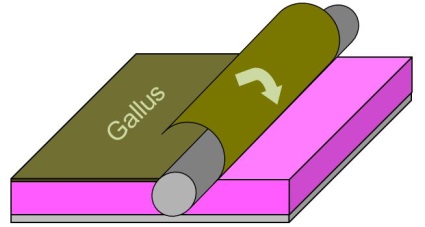

La lastra flessografica fotopolimerica «normale» esposta digitalmente presenta solitamente un punto di stampa arrotondato sulla punta. Ciò è dovuto all'ossigeno che, durante il processo di esposizione ai raggi UV, influisce negativamente sulla polimerizzazione del fotopolimero, provocando un restringimento dei punti di retino.

L'ossigeno interferisce con la polimerizzazione del fotopolimero, causando la formazione di punti di stampa con punte arrotondate.

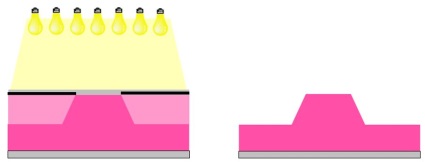

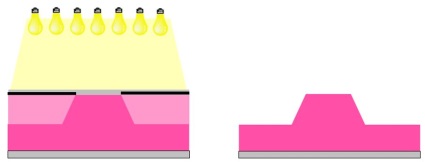

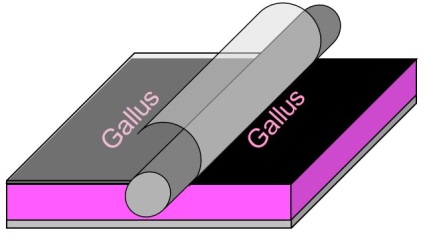

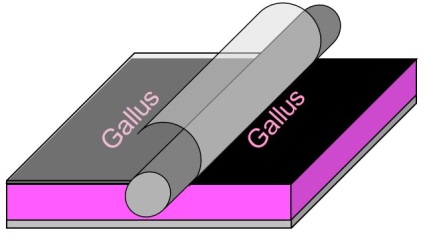

La schermatura dell'ossigeno consente una polimerizzazione ideale, creando punti di pressione piatti.

L'ossigeno fastidioso può essere eliminato dal processo di esposizione in diversi modi. Di seguito sono elencate quattro possibilità utilizzate dai produttori di lastre da stampa.

Il film laminato e stampato al laser impedisce il contatto diretto con l'ossigeno durante il processo di esposizione ai raggi UV-A.

Una membrana (pellicola sottile) viene laminata sul LAMS e impedisce il contatto diretto con l'ossigeno durante il processo di esposizione ai raggi UV-A.

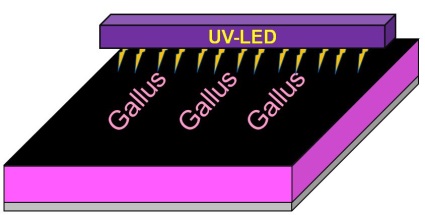

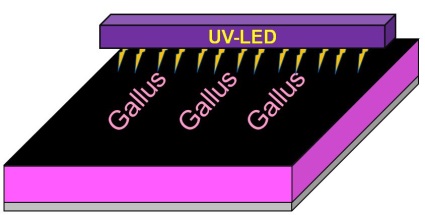

Una pre-esposizione con LED UV rimuove l'ossigeno e polimerizza contemporaneamente lo strato superiore della lastra.

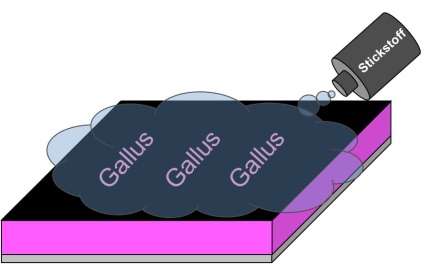

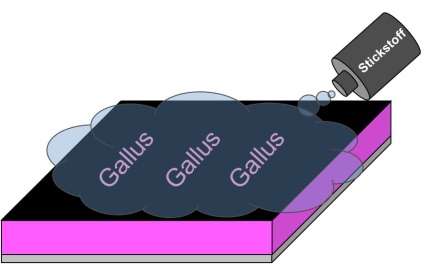

Durante il normale processo di esposizione ai raggi UV-A, la lastra viene riempita con un gas inerte (azoto) che sostituisce l'ossigeno.

Ogni stampatore ha esigenze diverse in termini di lastre flessografiche. Mentre alcuni richiedono tempi di produzione molto rapidi, altri danno importanza esclusivamente alla qualità di stampa. Altri ancora attribuiscono grande rilevanza agli aspetti ecologici.

In linea di massima, la fase di prestampa e la lavorazione delle lastre hanno un'influenza non trascurabile sul risultato di stampa. Tuttavia, l'influenza maggiore è esercitata dal materiale delle lastre, che è dato e non può essere modificato dall'utente.

Durante i test di stampa effettuati negli stabilimenti Gallus, sono state stampate, esaminate e confrontate lastre flessografiche di rinomati produttori in condizioni identiche. Sono state riscontrate notevoli differenze nei risultati di stampa.

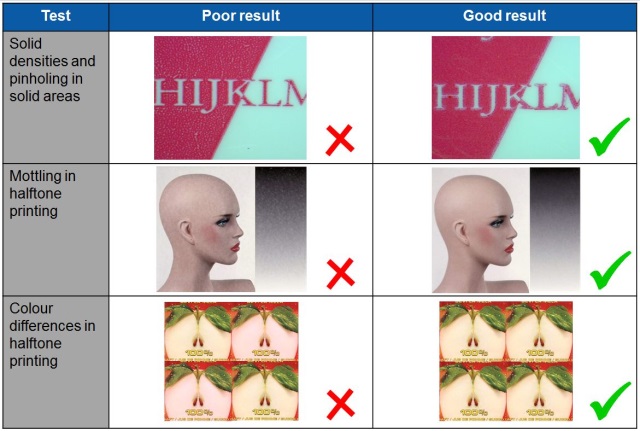

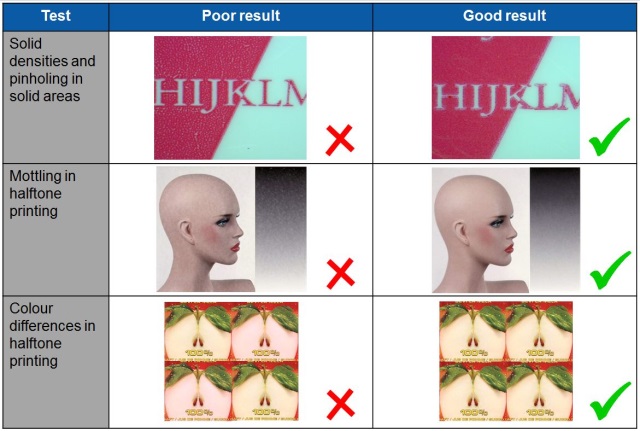

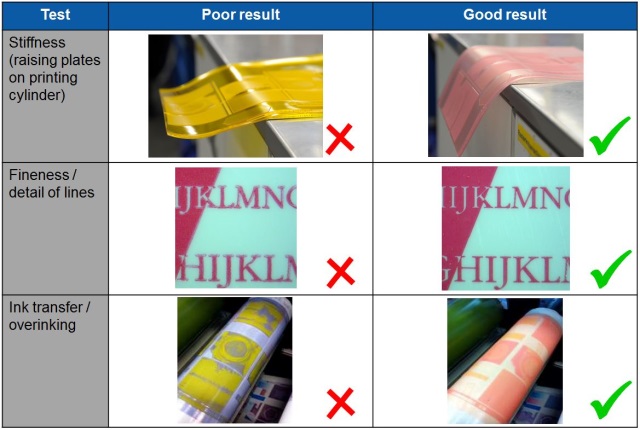

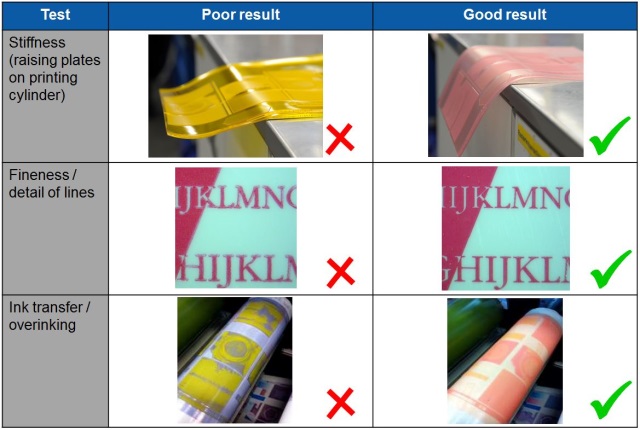

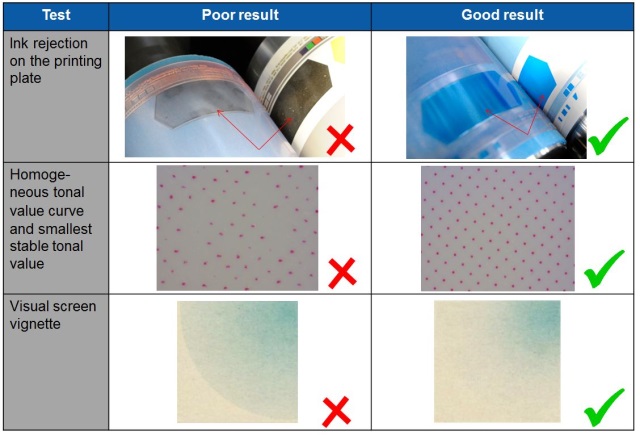

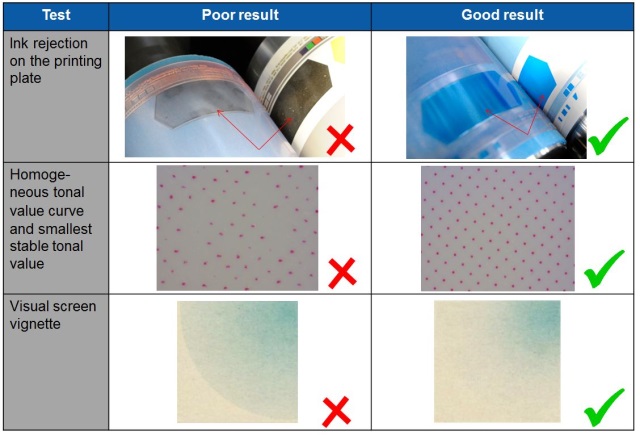

Se si presta attenzione solo alla qualità di stampa, emergono diversi fattori che determinano la bontà o la scarsa qualità di un tipo di lastra di stampa. Alle tipografie alla ricerca della lastra di stampa migliore dal punto di vista tecnico si consiglia di esaminare e valutare almeno le caratteristiche elencate di seguito durante i test di stampa:

Tabella delle caratteristiche 1 per prove di pressione

Tabella delle caratteristiche 2 per prove di pressione

Tabella delle caratteristiche 3 per prove di pressione

La scelta del tipo di lastra flessografica è di fondamentale importanza per un tipografo e influisce in modo determinante sulla qualità di stampa e sull'efficienza della produzione. Quando si valuta una lastra di stampa, è consigliabile eseguire test comparativi ed esaminare attentamente i risultati di stampa.

Grazie a test di stampa approfonditi, Gallus ha acquisito una vasta esperienza con i diversi tipi di lastre flessografiche. Queste conoscenze e le competenze acquisite vengono trattate e approfondite nei seminari tecnici di Gallus dedicati alla tecnica di stampa.

Per ulteriori informazioni sui seminari di Gallus dedicati alla tecnica di stampa, rivolgersi a Roger Oberholzer (roger.oberholzer@gallus-group.com).

07.03.2016

La lastra flessografica può essere definita il cuore della stampa flessografica, poiché influisce in modo determinante sui risultati di stampa e sull'efficienza produttiva di una stampante di etichette. Per la stampa di etichette sono disponibili sul mercato oltre 40 diversi tipi di lastre flessografiche, che possono tuttavia differire notevolmente per caratteristiche, comportamento di stampa e processo di produzione.

Per questo motivo, gli stampatori di etichette si trovano spesso di fronte al compito estremamente difficile di scegliere il tipo di lastra di stampa più adatto. Gallus ha quindi deciso di dedicare diverse settimane a testare e confrontare in modo approfondito gli aspetti tecnici di tutte le lastre flessografiche più rinomate. I risultati e le valutazioni vanno da eccellenti a inutilizzabili. Sebbene non esista una lastra flessografica perfetta per tutti i settori, è stato possibile individuare alcune lastre flessografiche di alta qualità per la stampa di etichette.

La maggior parte delle lastre flessografiche oggi sono realizzate in fotopolimero, mentre quelle in gomma sono molto meno diffuse. I processi di lavaggio delle lastre fotopolimeriche vanno dall'uso di solventi all'acqua fino allo sviluppo termico. La maggior parte delle lastre flessografiche fotopolimeriche viene però lavata con solventi o acqua, seguendo le singole fasi (1-6) descritte di seguito.

Nel mercato delle lastre di stampa si osserva attualmente una tendenza verso la cosiddetta tecnologia Flat Top Dots. Queste lastre di stampa presentano un punto di stampa che è piatto e non più arrotondato nella parte superiore. Ciò consente di ottenere risultati di stampa più costanti e precisi.

La lastra flessografica fotopolimerica «normale» esposta digitalmente presenta solitamente un punto di stampa arrotondato sulla punta. Ciò è dovuto all'ossigeno che, durante il processo di esposizione ai raggi UV, influisce negativamente sulla polimerizzazione del fotopolimero, provocando un restringimento dei punti di retino.

L'ossigeno interferisce con la polimerizzazione del fotopolimero, causando la formazione di punti di stampa con punte arrotondate.

La schermatura dell'ossigeno consente una polimerizzazione ideale, creando punti di pressione piatti.

L'ossigeno fastidioso può essere eliminato dal processo di esposizione in diversi modi. Di seguito sono elencate quattro possibilità utilizzate dai produttori di lastre da stampa.

Il film laminato e stampato al laser impedisce il contatto diretto con l'ossigeno durante il processo di esposizione ai raggi UV-A.

Una membrana (pellicola sottile) viene laminata sul LAMS e impedisce il contatto diretto con l'ossigeno durante il processo di esposizione ai raggi UV-A.

Una pre-esposizione con LED UV rimuove l'ossigeno e polimerizza contemporaneamente lo strato superiore della lastra.

Durante il normale processo di esposizione ai raggi UV-A, la lastra viene riempita con un gas inerte (azoto) che sostituisce l'ossigeno.

Ogni stampatore ha esigenze diverse in termini di lastre flessografiche. Mentre alcuni richiedono tempi di produzione molto rapidi, altri danno importanza esclusivamente alla qualità di stampa. Altri ancora attribuiscono grande rilevanza agli aspetti ecologici.

In linea di massima, la fase di prestampa e la lavorazione delle lastre hanno un'influenza non trascurabile sul risultato di stampa. Tuttavia, l'influenza maggiore è esercitata dal materiale delle lastre, che è dato e non può essere modificato dall'utente.

Durante i test di stampa effettuati negli stabilimenti Gallus, sono state stampate, esaminate e confrontate lastre flessografiche di rinomati produttori in condizioni identiche. Sono state riscontrate notevoli differenze nei risultati di stampa.

Se si presta attenzione solo alla qualità di stampa, emergono diversi fattori che determinano la bontà o la scarsa qualità di un tipo di lastra di stampa. Alle tipografie alla ricerca della lastra di stampa migliore dal punto di vista tecnico si consiglia di esaminare e valutare almeno le caratteristiche elencate di seguito durante i test di stampa:

Tabella delle caratteristiche 1 per prove di pressione

Tabella delle caratteristiche 2 per prove di pressione

Tabella delle caratteristiche 3 per prove di pressione

La scelta del tipo di lastra flessografica è di fondamentale importanza per un tipografo e influisce in modo determinante sulla qualità di stampa e sull'efficienza della produzione. Quando si valuta una lastra di stampa, è consigliabile eseguire test comparativi ed esaminare attentamente i risultati di stampa.

Grazie a test di stampa approfonditi, Gallus ha acquisito una vasta esperienza con i diversi tipi di lastre flessografiche. Queste conoscenze e le competenze acquisite vengono trattate e approfondite nei seminari tecnici di Gallus dedicati alla tecnica di stampa.

Per ulteriori informazioni sui seminari di Gallus dedicati alla tecnica di stampa, rivolgersi a Roger Oberholzer (roger.oberholzer@gallus-group.com).