07.03.2016

La plancha de flexografía puede considerarse el corazón de la impresión flexográfica, ya que influye de manera decisiva en los resultados de impresión y en la eficiencia productiva de una impresora de etiquetas. El mercado ofrece a los impresores de etiquetas más de 40 planchas de flexografía diferentes, que pueden variar considerablemente en cuanto a sus propiedades, su comportamiento de impresión y su proceso de fabricación.

Por eso, los impresores de etiquetas se enfrentan a menudo a la difícil tarea de elegir el tipo de plancha de impresión más adecuado. Por este motivo, Gallus se ha tomado el tiempo necesario para examinar y comparar en profundidad los aspectos técnicos de todas las planchas de flexografía más conocidas durante una fase de prueba de varias semanas. Los resultados y las valoraciones van desde excelentes hasta inservibles. Aunque no existe una plancha flexográfica perfecta para todos los ámbitos, se han podido determinar unas pocas planchas flexográficas de primera calidad para la impresión de etiquetas.

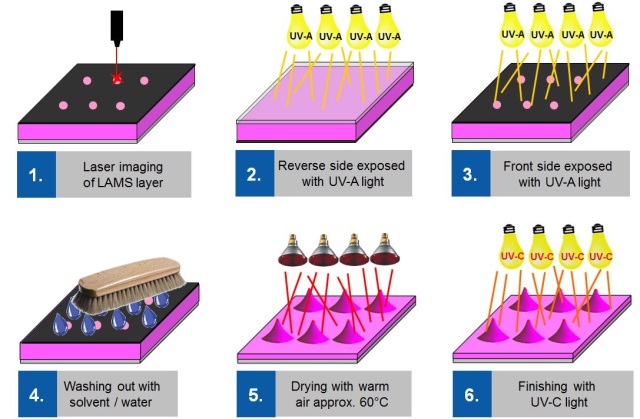

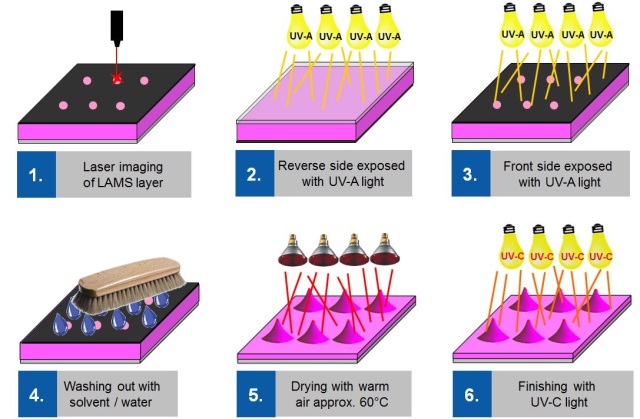

Hoy en día, la mayoría de las planchas de impresión flexográfica están fabricadas con fotopolímero, siendo mucho menos frecuentes las de caucho. Los procesos de lavado de las planchas de impresión fotopoliméricas van desde el uso de disolventes hasta el agua, pasando por el revelado térmico. Sin embargo, la mayoría de las planchas de impresión flexográfica fotopoliméricas se lavan con disolventes o agua, y los pasos individuales (1-6) son los siguientes:

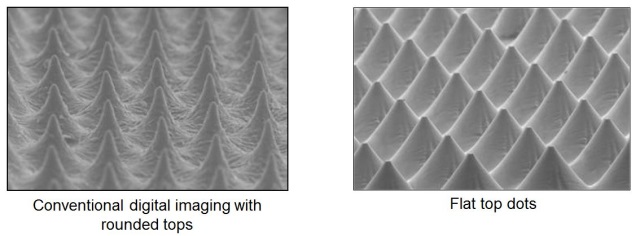

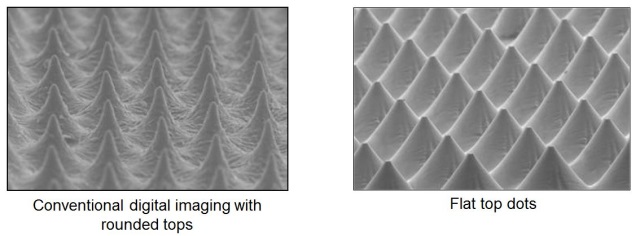

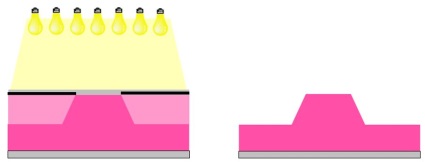

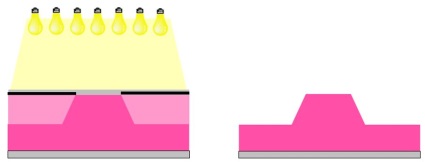

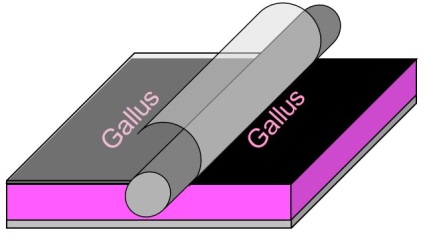

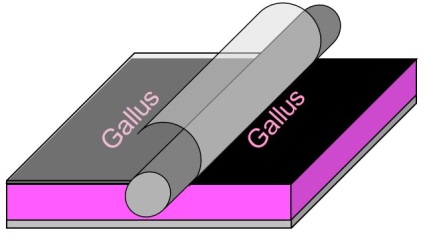

En el mercado de las planchas de impresión se observa actualmente una tendencia hacia la denominada tecnología Flat Top Dots. Estas planchas de impresión presentan un punto de impresión que es plano en la punta y ya no redondeado. Esto permite obtener resultados de impresión más constantes y precisos.

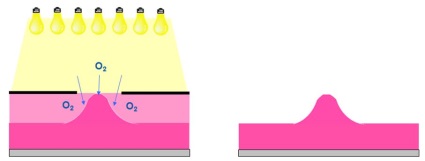

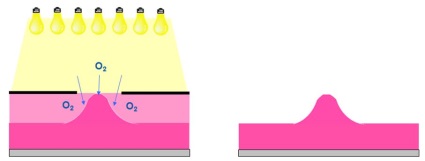

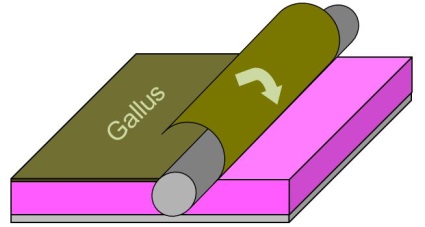

La plancha de impresión flexográfica de fotopolímero «normalmente» expuesta digitalmente suele presentar un punto de impresión redondeado en la punta. Esto se debe al oxígeno, que durante el proceso de exposición a los rayos UV tiene un efecto negativo sobre la polimerización del fotopolímero y provoca una contracción de los puntos de trama.

El oxígeno interfiere en la polimerización del fotopolímero, lo que provoca puntos de impresión con puntas redondeadas.

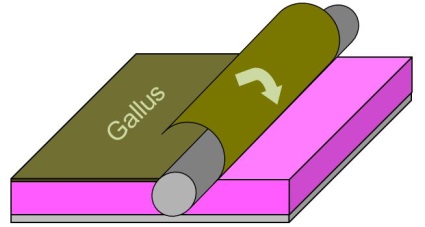

El blindaje del oxígeno permite una polimerización ideal, lo que da lugar a puntos de presión planos.

El oxígeno molesto se puede eliminar del proceso de exposición de varias maneras. A continuación se enumeran cuatro métodos utilizados por los fabricantes de planchas de impresión.

La película laminada e impresa con láser evita el contacto directo con el oxígeno durante el proceso de exposición a los rayos UV-A.

Se lamina una membrana (lámina fina) sobre el LAMS, lo que evita el contacto directo con el oxígeno durante el proceso de exposición a los rayos UVA.

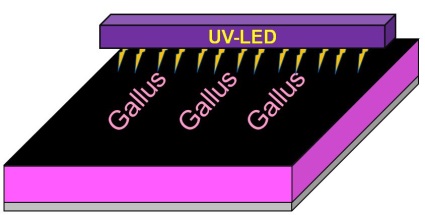

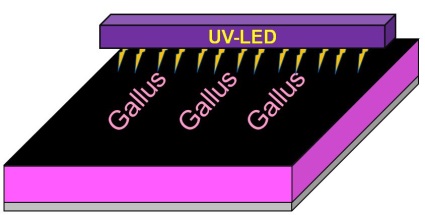

Una preiluminación con LED UV elimina el oxígeno y, al mismo tiempo, polimeriza la capa superior de la placa.

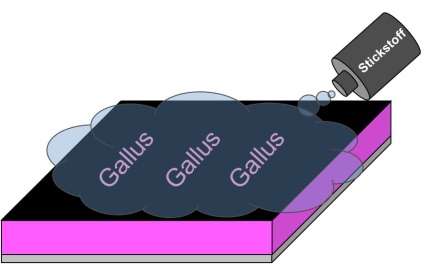

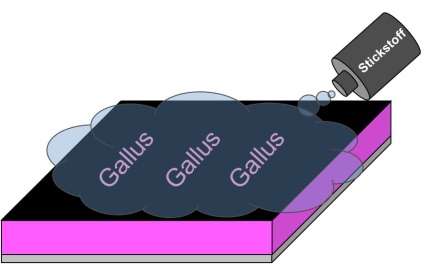

Durante el proceso habitual de exposición a los rayos UVA, la placa se inunda con un gas inerte (nitrógeno), lo que desplaza el oxígeno.

Cada impresor tiene diferentes requisitos para una plancha de impresión flexográfica. Mientras que uno depende de un tiempo de fabricación muy rápido, para otro lo único que cuenta es la calidad de impresión. Otros impresores, por su parte, conceden gran importancia a los aspectos ecológicos.

En principio, la preimpresión y el procesamiento de las planchas tienen una influencia considerable en el resultado de la impresión. Sin embargo, el factor que más influye es el material de la plancha, que es fijo y no puede ser modificado por el usuario.

En las pruebas de impresión realizadas en las fábricas de Gallus, se imprimieron, examinaron y compararon planchas de flexografía de fabricantes de renombre en condiciones idénticas. Se observaron grandes diferencias en los resultados de impresión.

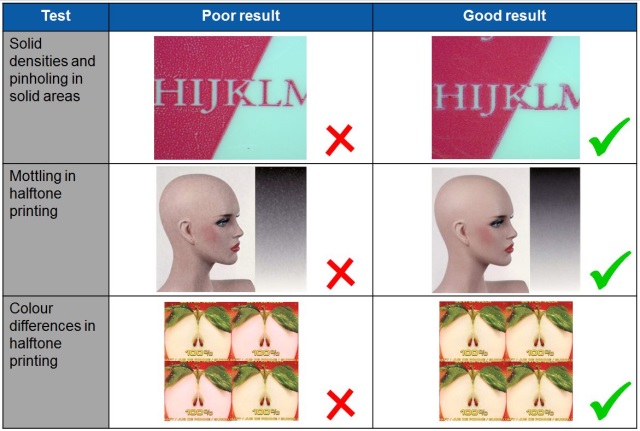

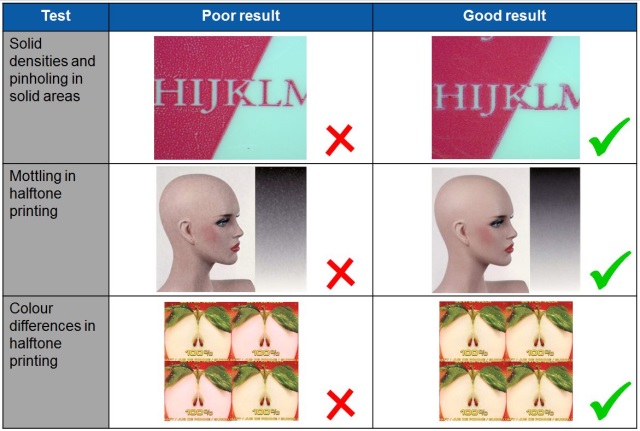

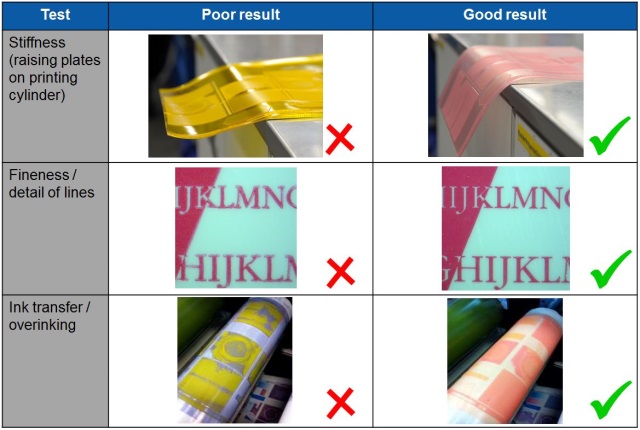

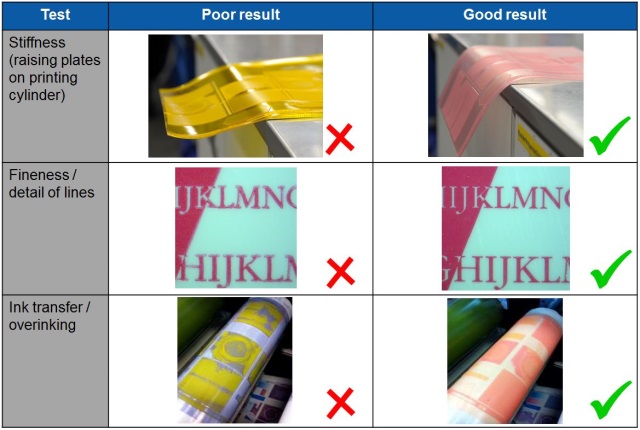

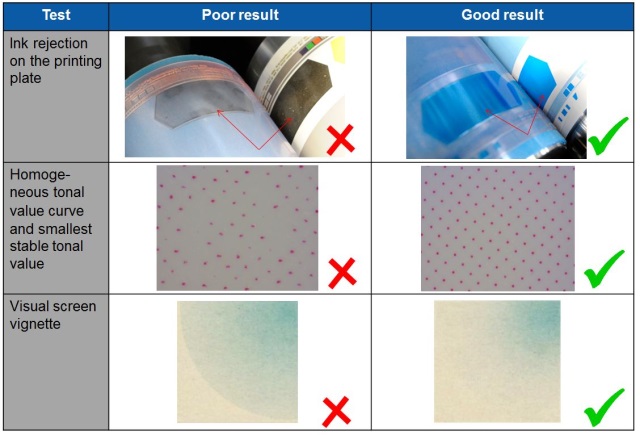

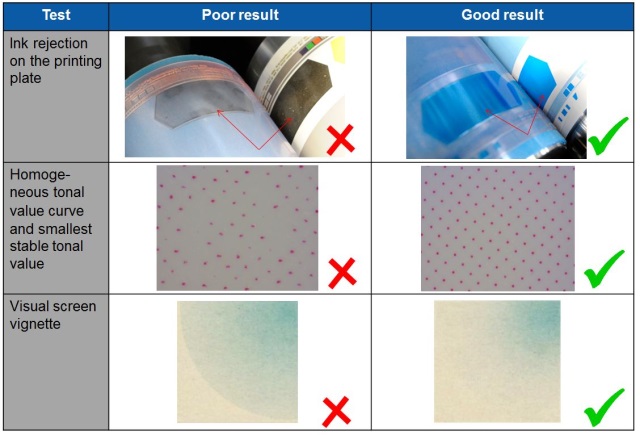

Si nos centramos únicamente en la calidad de impresión, hay varios indicadores que determinan si un tipo de plancha de impresión es bueno o deficiente. Se recomienda a las imprentas que buscan la mejor plancha de impresión desde el punto de vista técnico que examinen y evalúen al menos las siguientes características en las pruebas de impresión:

Tabla de características 1 para pruebas de presión

Tabla de características 2 para pruebas de presión

Tabla de características 3 para pruebas de presión

La elección del tipo de plancha de impresión flexográfica es muy importante para un impresor y tiene una influencia decisiva en la calidad de impresión y la eficiencia en la producción. Se recomienda realizar pruebas comparativas al evaluar una plancha de impresión y examinar detenidamente los resultados de impresión.

Gracias a exhaustivas pruebas de impresión, Gallus ha adquirido una amplia experiencia con los distintos tipos de planchas de flexografía. Estos conocimientos y la experiencia adquirida se tratan y se practican en profundidad en los seminarios técnicos de impresión de Gallus.

Para obtener más información sobre los seminarios técnicos de impresión de Gallus, póngase en contacto con Roger Oberholzer (roger.oberholzer@gallus-group.com).

07.03.2016

La plancha de flexografía puede considerarse el corazón de la impresión flexográfica, ya que influye de manera decisiva en los resultados de impresión y en la eficiencia productiva de una impresora de etiquetas. El mercado ofrece a los impresores de etiquetas más de 40 planchas de flexografía diferentes, que pueden variar considerablemente en cuanto a sus propiedades, su comportamiento de impresión y su proceso de fabricación.

Por eso, los impresores de etiquetas se enfrentan a menudo a la difícil tarea de elegir el tipo de plancha de impresión más adecuado. Por este motivo, Gallus se ha tomado el tiempo necesario para examinar y comparar en profundidad los aspectos técnicos de todas las planchas de flexografía más conocidas durante una fase de prueba de varias semanas. Los resultados y las valoraciones van desde excelentes hasta inservibles. Aunque no existe una plancha flexográfica perfecta para todos los ámbitos, se han podido determinar unas pocas planchas flexográficas de primera calidad para la impresión de etiquetas.

Hoy en día, la mayoría de las planchas de impresión flexográfica están fabricadas con fotopolímero, siendo mucho menos frecuentes las de caucho. Los procesos de lavado de las planchas de impresión fotopoliméricas van desde el uso de disolventes hasta el agua, pasando por el revelado térmico. Sin embargo, la mayoría de las planchas de impresión flexográfica fotopoliméricas se lavan con disolventes o agua, y los pasos individuales (1-6) son los siguientes:

En el mercado de las planchas de impresión se observa actualmente una tendencia hacia la denominada tecnología Flat Top Dots. Estas planchas de impresión presentan un punto de impresión que es plano en la punta y ya no redondeado. Esto permite obtener resultados de impresión más constantes y precisos.

La plancha de impresión flexográfica de fotopolímero «normalmente» expuesta digitalmente suele presentar un punto de impresión redondeado en la punta. Esto se debe al oxígeno, que durante el proceso de exposición a los rayos UV tiene un efecto negativo sobre la polimerización del fotopolímero y provoca una contracción de los puntos de trama.

El oxígeno interfiere en la polimerización del fotopolímero, lo que provoca puntos de impresión con puntas redondeadas.

El blindaje del oxígeno permite una polimerización ideal, lo que da lugar a puntos de presión planos.

El oxígeno molesto se puede eliminar del proceso de exposición de varias maneras. A continuación se enumeran cuatro métodos utilizados por los fabricantes de planchas de impresión.

La película laminada e impresa con láser evita el contacto directo con el oxígeno durante el proceso de exposición a los rayos UV-A.

Se lamina una membrana (lámina fina) sobre el LAMS, lo que evita el contacto directo con el oxígeno durante el proceso de exposición a los rayos UVA.

Una preiluminación con LED UV elimina el oxígeno y, al mismo tiempo, polimeriza la capa superior de la placa.

Durante el proceso habitual de exposición a los rayos UVA, la placa se inunda con un gas inerte (nitrógeno), lo que desplaza el oxígeno.

Cada impresor tiene diferentes requisitos para una plancha de impresión flexográfica. Mientras que uno depende de un tiempo de fabricación muy rápido, para otro lo único que cuenta es la calidad de impresión. Otros impresores, por su parte, conceden gran importancia a los aspectos ecológicos.

En principio, la preimpresión y el procesamiento de las planchas tienen una influencia considerable en el resultado de la impresión. Sin embargo, el factor que más influye es el material de la plancha, que es fijo y no puede ser modificado por el usuario.

En las pruebas de impresión realizadas en las fábricas de Gallus, se imprimieron, examinaron y compararon planchas de flexografía de fabricantes de renombre en condiciones idénticas. Se observaron grandes diferencias en los resultados de impresión.

Si nos centramos únicamente en la calidad de impresión, hay varios indicadores que determinan si un tipo de plancha de impresión es bueno o deficiente. Se recomienda a las imprentas que buscan la mejor plancha de impresión desde el punto de vista técnico que examinen y evalúen al menos las siguientes características en las pruebas de impresión:

Tabla de características 1 para pruebas de presión

Tabla de características 2 para pruebas de presión

Tabla de características 3 para pruebas de presión

La elección del tipo de plancha de impresión flexográfica es muy importante para un impresor y tiene una influencia decisiva en la calidad de impresión y la eficiencia en la producción. Se recomienda realizar pruebas comparativas al evaluar una plancha de impresión y examinar detenidamente los resultados de impresión.

Gracias a exhaustivas pruebas de impresión, Gallus ha adquirido una amplia experiencia con los distintos tipos de planchas de flexografía. Estos conocimientos y la experiencia adquirida se tratan y se practican en profundidad en los seminarios técnicos de impresión de Gallus.

Para obtener más información sobre los seminarios técnicos de impresión de Gallus, póngase en contacto con Roger Oberholzer (roger.oberholzer@gallus-group.com).