25.08.2021

Die Gesamtkosten in der Etikettenherstellung werden durch drei wesentliche Faktoren bestimmt: Qualität, Kosten und Produktivität. Diese dürfen nicht isoliert voneinander betrachtet werden, was auf Grund der Komplexität in der Praxis dennoch vorkommt. Während im Vorfeld einer Investitionsentscheidung klare Vorstellungen hinsichtlich erzielbarer Qualität und Kosten einer Etikettendruckmaschine bestehen, findet die Produktivität unter Berücksichtigung der Prozessvariabilität oft zu wenig Beachtung bei einer Kaufentscheidung. Wie groß der Einfluss dieses Kriteriums auf die Gesamt-Betriebskosten ist, zeigt das folgende Beispiel.

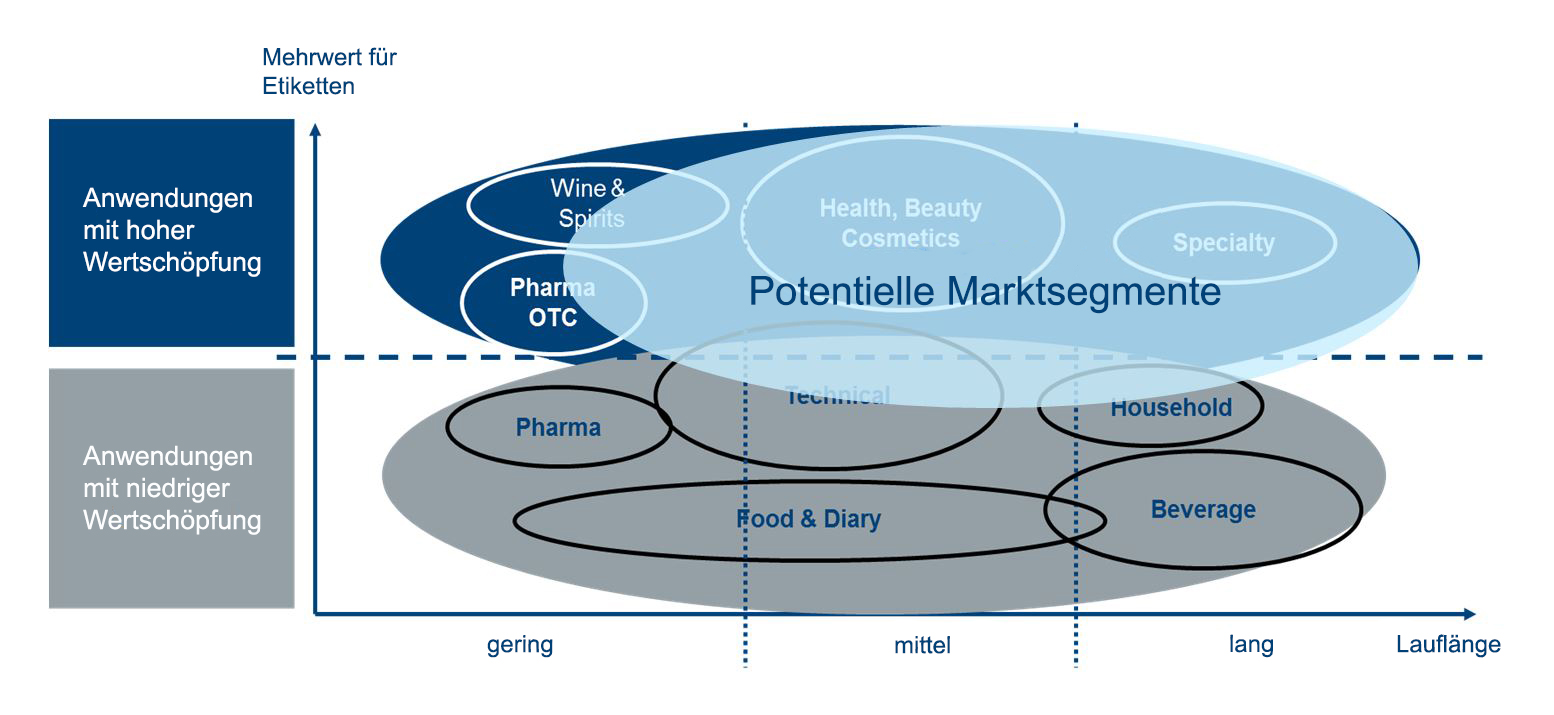

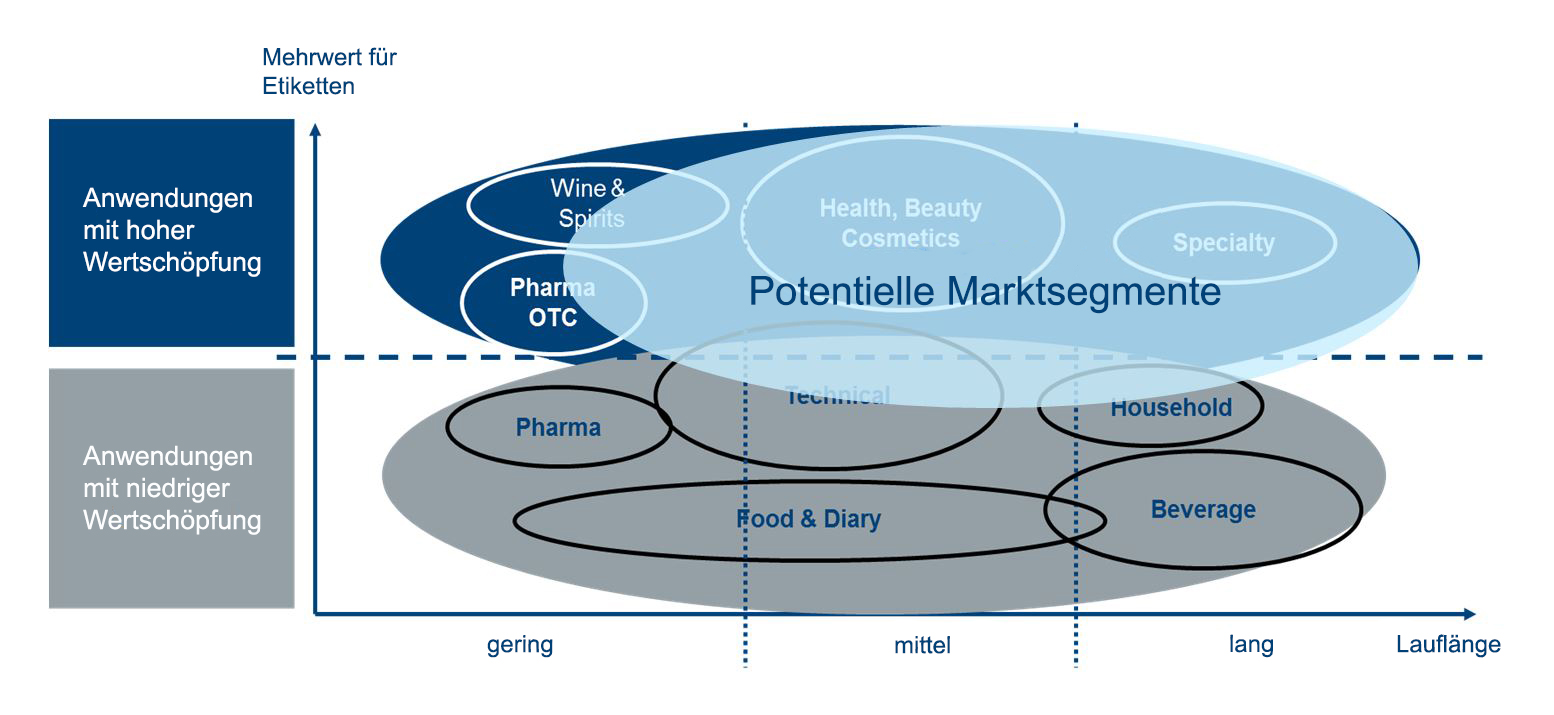

Bei einer Investitionsplanung stehen die Marktsegmente, in denen die Maschine eingesetzt werden soll, am Anfang einer detaillierten Analyse. Die Markt- und Kundenstruktur, so das Ergebnis der Analyse in diesem Beispiel, besteht im Wesentlichen aus Kunden, tätig in den Segmenten Kosmetik, Wein & Spirituosen, Medikamente (OTC-Over the Counter) als auch Aufträgen im Sicherheitsdruck, z.B. Steuermarken für Tabak. Daraus ergeben sich die potentiellen Marktsegmente, für die die Maschine konfiguriert wird. Gesucht wird ein Maschinensystem, das den spezifischen Anforderungen dieser Marktsegmente gerecht wird. Ferner ist zu berücksichtigen, dass alle genannten Marktsegmente durch kleine bis mittlere als auch hohe Lauflängen geprägt sind, das heißt, einer hohen Anzahl an Aufträgen mit vielen unterschiedlichen Druck-Prozessen und Bedruckstoffen.

Analyse der Marktsegmente zu Beginn einer Investitionsentscheidung (Quelle: Gallus Ferd. Rüesch AG)

Um dem ermittelten, breiten Anforderungsspektrum gerecht zu werden, ist ein frei konfigurier- und erweiterbares Maschinensystem notwendig, das einen hohen Automatisierungsgrad besitzt. Im Markt werden solche Maschinensysteme von verschiedenen Herstellern angeboten. Zur Veranschaulichung werden zwei der meist verwendeten Maschinentypen im Markt als Referenz herangezogen.

Die Maschine des Herstellers A - die Gallus RCS 430 - hat eine max. Druckbreite von 430 mm (17“) mit einer angegebenen Maschinengeschwindigkeit von max. 160 m/min., die Maschine des Herstellers B eine max. Druckbreite von 410 mm (16“) und eine max. Maschinengeschwindigkeit von 170 m/min.

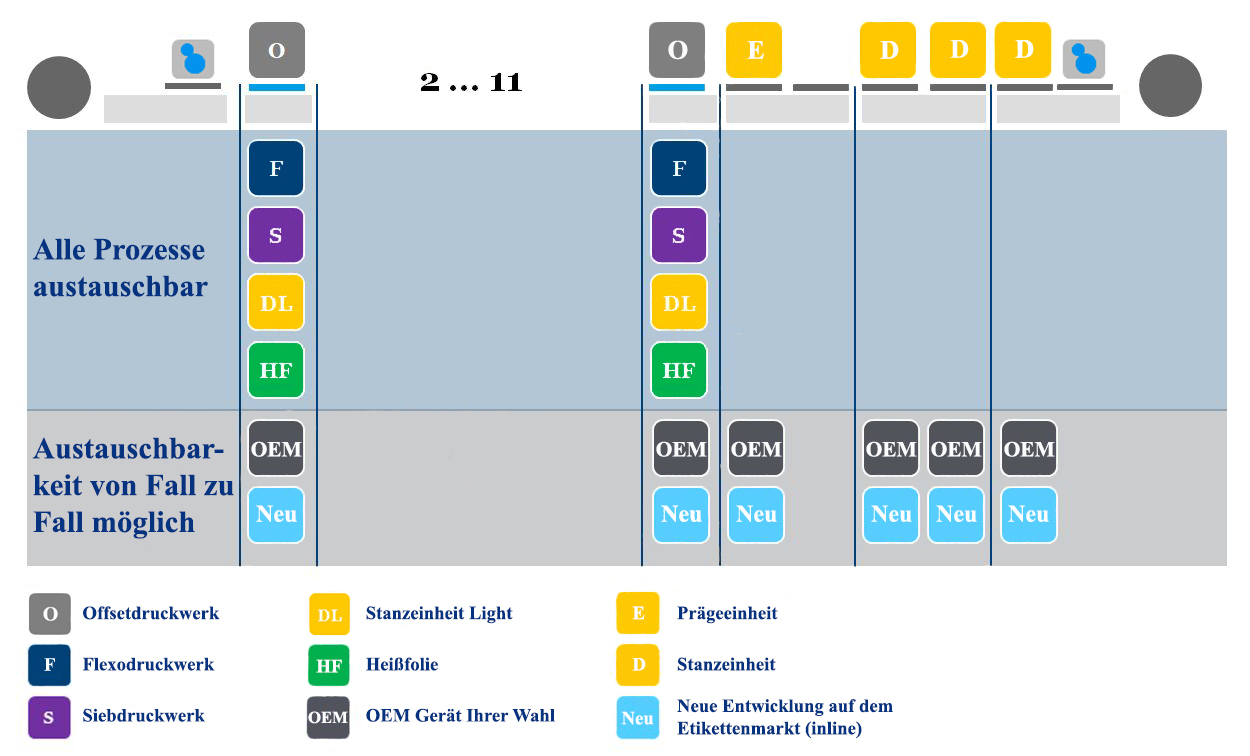

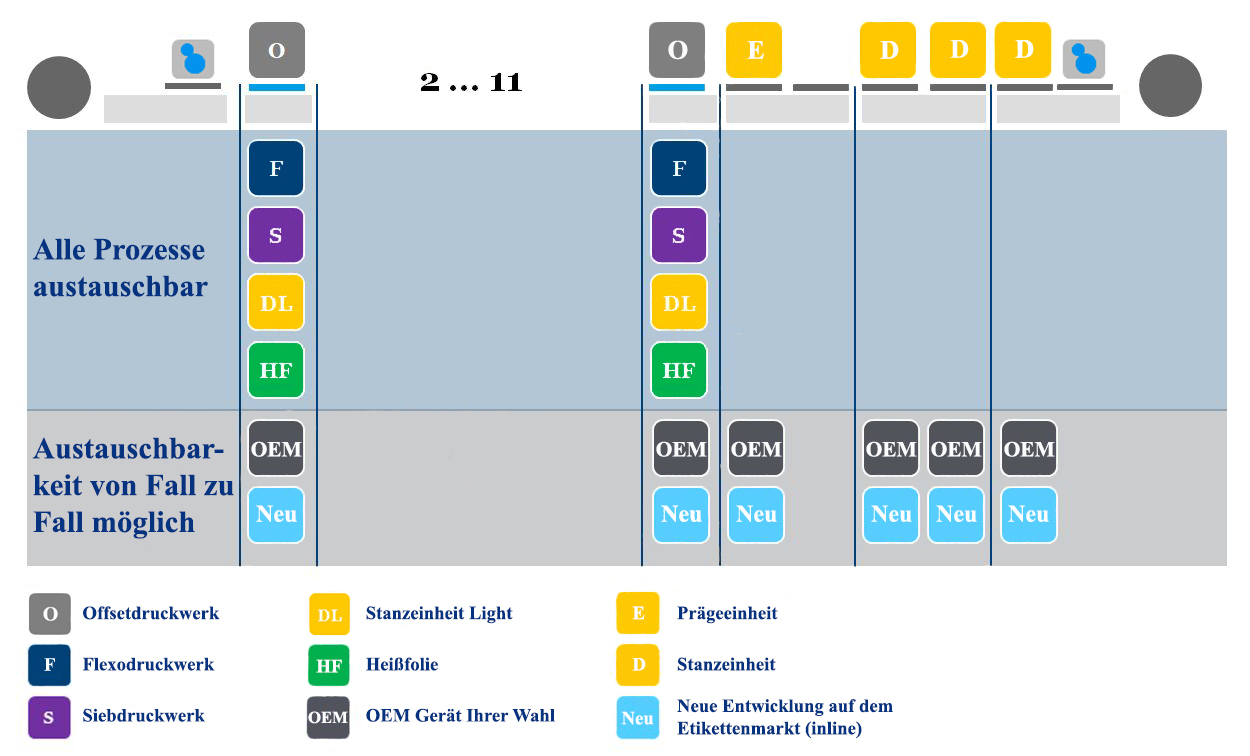

Beide Maschinen können für die Anforderungen der genannten Marktsegmente mit allen Druckeinheiten wie Offset-, Flexo- und Rotationssiebdruck, Heissfolienpräge- und Kaltfoliendruck einzeln oder in Kombination konfiguriert werden. Sie sind jeweils mit einer Bahnspannungsregelung ausgestattet, die sich auch für Tubenlaminate bis 450µm Stärke im Bereich Kosmetik eignet.

Alle Offset-Druckwerke lassen sich an diesem Beispiel entweder durch Flexodruckwerke, Siebdruckeinheiten, Stanzeinheiten als auch Heißfolie-Einheiten austauschen. Auch der Austausch durch Einheiten von OEM Herstellern ist möglich. (Quelle: Gallus Ferd. Rüesch AG)

Beide Maschinen können zusätzlich mit Tiefdruck-Werken konfiguriert werden und entsprechen in einem Vergleichstest den gestellten Anforderungen an die Druckqualität und Bedienerfreundlichkeit. Sie haben einen hohen Automatisierungsgrad für Druckbeistellung und Register und besitzen eine Abrufmöglichkeit von Maschineneinstelldaten aus dem Arbeitsspeicher für Wiederholaufträge sowie über automatische Waschanlagen.

Auf den Punkt gebracht besteht aus technischer Sicht eine vergleichbare Maschinenausstattung, hinsichtlich der Anschaffungskosten unterscheiden sich die Maschinen jedoch. Der Preis der Maschine B liegt ca. 20% unter dem Preis der Maschine A, wodurch eine Kaufentscheidung unter Berücksichtigung der aufgeführten Kriterien klar zu Gunsten von Maschine B ausfiele.

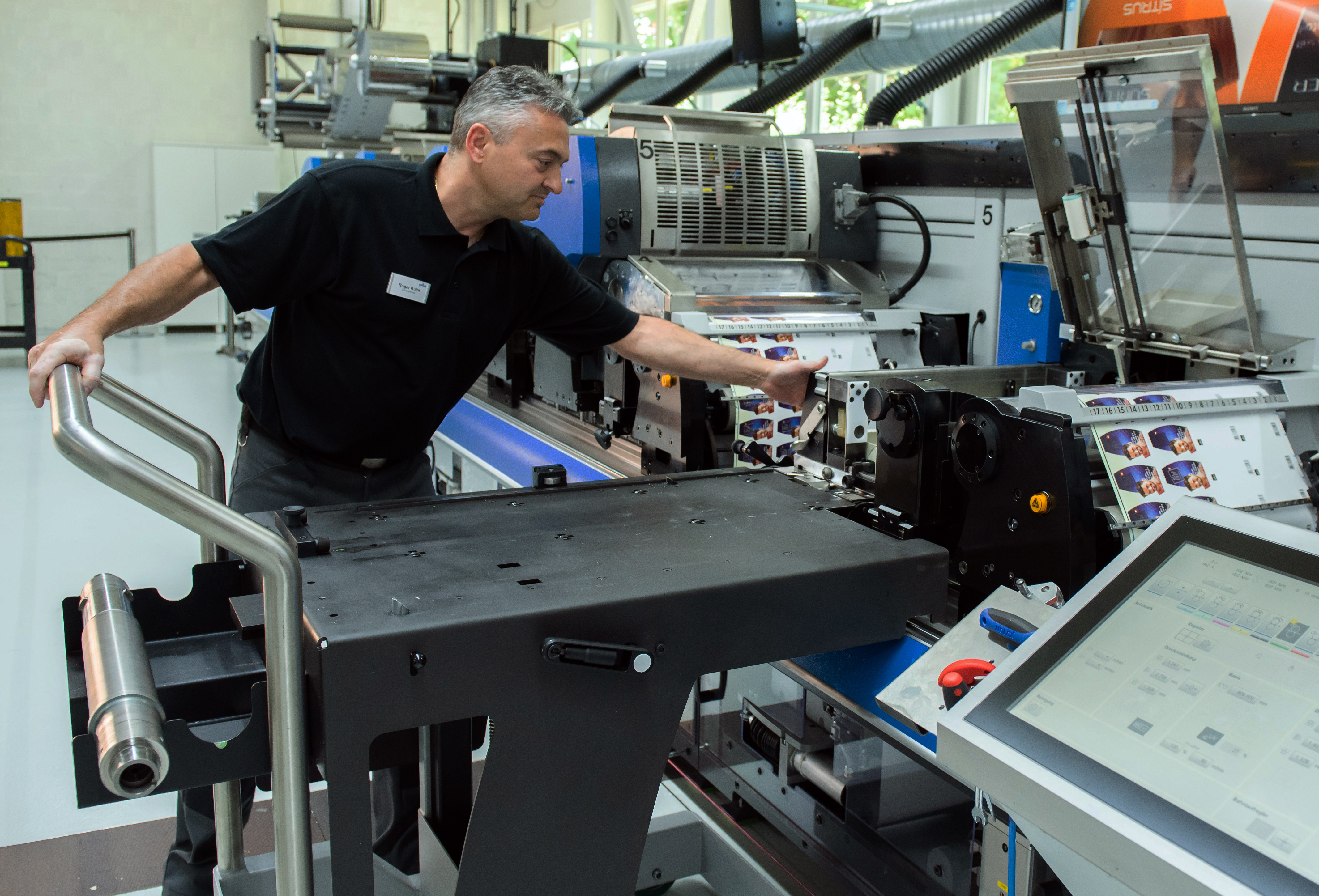

Prozessvariabilität ist mitentscheiduend für die Gesamtbetriebskosten: Die Gallus RCS 430 punktet nicht nur mit Modularität, sondern vor allem mit Prozesswechselzeiten unter 5 Minuten (Quelle: Abbildung mit freundlicher Genehmigung der Gallus Ferd. Rüesch AG)

Marktsegmente wie Kosmetik und Weinetiketten erfordern im Etikettendruck eine hohe Anzahl an Prozesswechseln pro Schicht. Bei Weinetiketten sind 4 Prozesswechsel pro Schicht die Regel, teilweise sogar bis zu 7 Prozesswechsel. Aus diesem Grund rücken die Wechselzeiten für einen Prozesswechsel stark in den Vordergrund einer Wirtschaftlichkeitsbetrachtung. Bei Maschine A beispielsweise können Prozesswechsel bei laufender Maschine erfolgen, das heißt Druckeinheiten, die für den aktuellen Auftrag nicht benötigt werden, können bereits für den Folgeauftrag gerüstet werden.

Werden, wie in der gegebenen Auftragsstruktur viele Prozesswechsel benötigt, das heißt, Druckwerke unterschiedlicher Druckverfahren gegeneinander ausgetauscht, hat die Summe der Prozesswechselzeiten einen wesentlichen Einfluss auf die Wirtschaftlichkeit eines Maschinensystems im Etikettendruck.

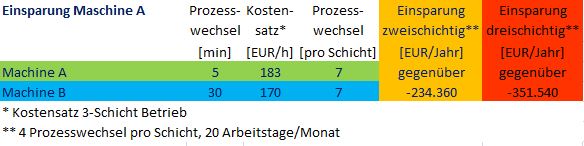

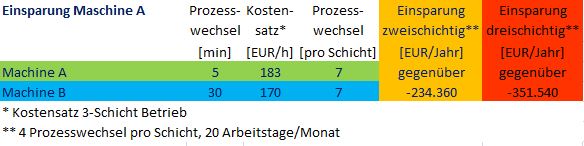

Hinsichtlich der Prozesswechselzeiten selbst – und das wird oftmals bei einer Investitionsentscheidung unterschätzt - unterscheiden sich beide Referenz-Maschinen deutlich. Die Wechselzeit für einen Prozesswechsel liegt bei Maschine A bei 5 Minuten, ohne Bahntrennung und mit vollautomatischer Setup-Einrichtung sowie Wechselwagen, bei Maschine B liegt sie hingegen bei 30 Minuten. Dieser Unterschied wirkt sich bei einer entsprechenden Anzahl an Prozesswechseln deutlich auf die Wirtschaftlichkeit eines Maschinensystems aus.

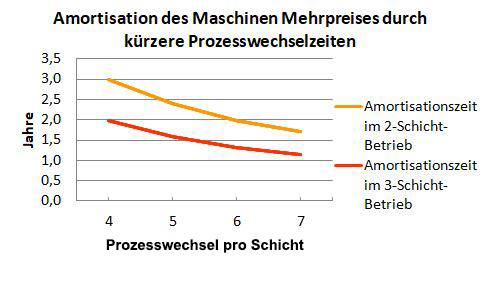

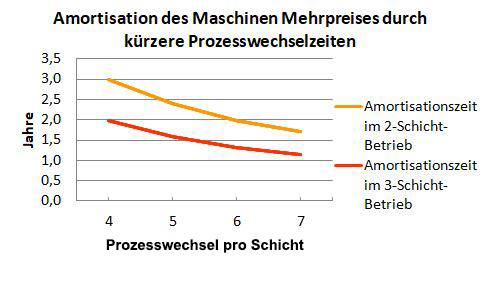

Wirtschaftlichkeit Über eine TCO Rechner (Total Cost of Ownership / Gesamtbetriebskosten-Rechner), den Maschinenhersteller zum Kosten-Vergleich heranziehen, kann ermittelt werden, welches Maschinensystem mit seinen spezifischen Anschaffungskosten bei der ermittelten Auftragsstruktur und der angenommenen, durchschnittlichen Anzahl von 4 Prozesswechseln pro Schicht die höchste Wirtschaftlichkeit besitzt. Hier zeigt sich, dass sich ein höherer Anschaffungspreis einer Maschine durchaus in relativ kurzer Zeit amortisiert, wenn die Prozesswechselzeit des Maschinensystems dafür geringer ist. Unterscheiden sich die Maschinen beispielsweise im Anschaffungspreis um 400.000 EUR, so sind die höheren Anschaffungskosten durch Einsparungen bei den Prozesswechseln im täglichen Betrieb in diesem Beispiel nach zwei bis maximal drei Jahren Betriebszeit amortisiert, je nachdem ob eine Maschine zwei- oder dreischichtig betrieben wird. Voraussetzung für diese Amortisationszeit ist eine Vollauslastung der Anlage.

Ein zusätzlicher Vorteil ist, dass bei Maschine A die Materialbahn bei einem Prozesswechsel nicht getrennt werden muss, das bedeutet zusätzliche Materialeinsparung. Bei durchschnittlich 12 m Bahn, die pro Prozesswechsel verloren ginge, ergibt sich bei 4 Prozesswechseln pro Schicht eine weitere Ersparnis von ca. 7.000 EUR pro Jahr im Dreischichtbetrieb. Allein diese Materialeinsparungen verringern zusätzlich die Amortisationszeit des Mehrpreises der Maschine A deutlich.

Eine höhere Anzahl an Prozesswechseln pro Schicht verkürzt die Amortisationszeit des Maschinen-Mehrpreises. Bei fünf Prozesswechseln beispielsweise amortisiert sich der Mehrpreis im 3-Schicht-Betrieb bereits nach ca. 1,5 Jahren (Grundlage: 20 Arbeitstage/Monat bei einem Maschinenstundensatz von 183 EUR/h). (Quelle: Gallus Ferd. Rüesch AG)

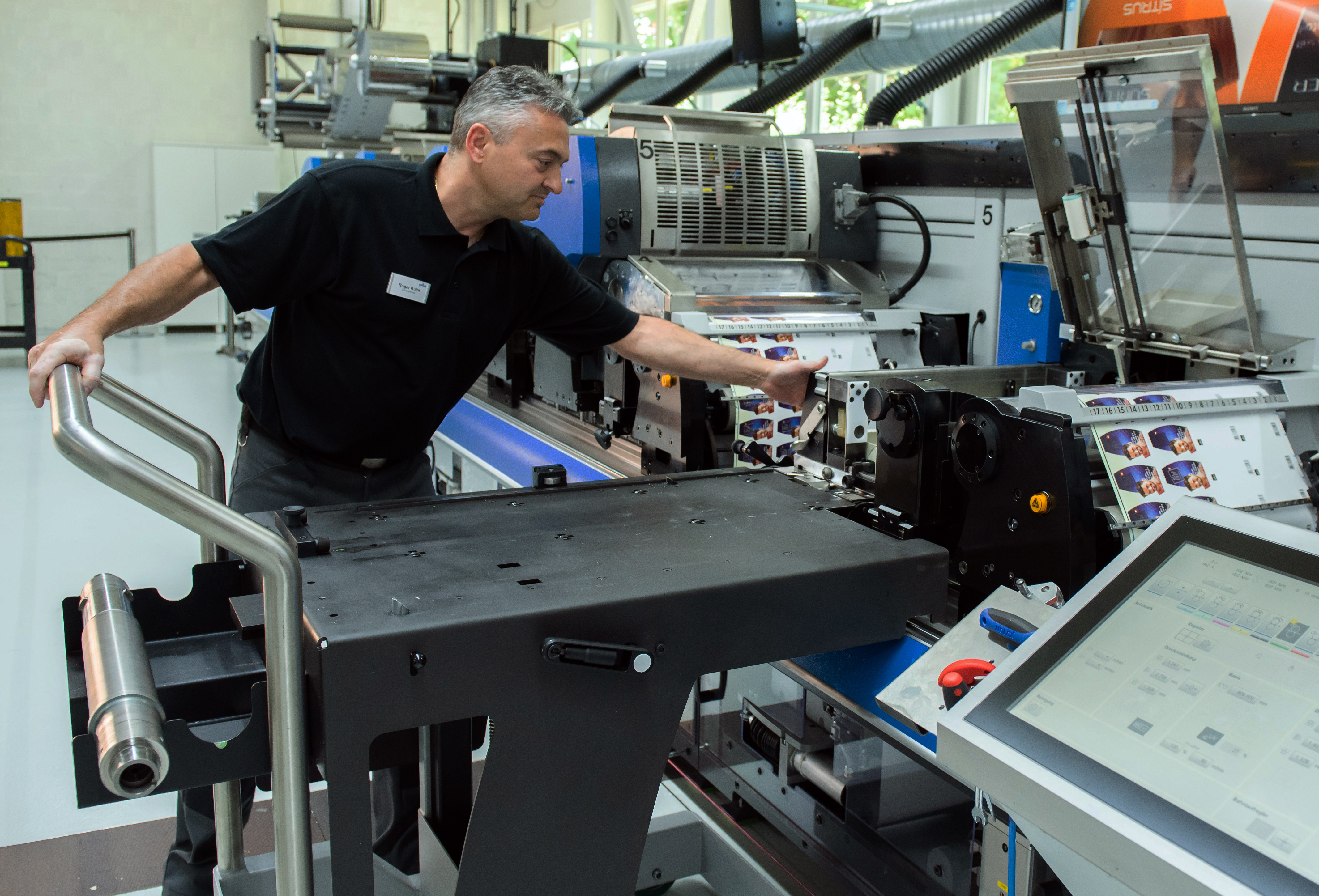

Ein Prozesswechsel, das heißt ein Druckwerk gegen ein anderes zu wechseln, benötigt bei Maschine A weniger als 5 Minuten bis zum „Ready-to-Print“. (Quelle: Gallus Ferd. Rüesch AG)

Je komplexer ein Druckprodukt, desto häufiger sind Prozesswechsel in der Produktion nötig, denn je nach Jobanforderung erfordert eine Anwendung den Einsatz der Druckwerke an verschiedenen Positionen. Im Beauty-Segment sind die häufigsten Prozesswechsel v.a. Flexo- zu Siebdruck sowie umgekehrt, aber auch ein Offsetdruckwerk muss oft mit Flexo-, Siebdruck oder einer Heissfolienprägeeinheit ausgewechselt werden. So setzt man beispielsweise Siebdruck für opakes Weiss, feine Schriftzüge oder für das Hinterlegen von Weiss ein. Flexodruck steht für kostengünstigen Auftrag von Farben und Lacken sowie dem Druck von Sonderfarben.

Bei der genaueren Analyse stellt sich heraus, dass Maschine A und Maschine B nur auf den ersten Blick vergleichbar sind. Entscheidend bei einer Investition ist nicht allein die Gesamtsumme der Investition und die erzielbare Qualität, sondern die Gesamtperformance.

Wesentlich in diesem Zusammenhang, neben qualitativen Gesichtspunkten, ist die Prozessvariabilität des Maschinensystems, gerade bei häufigen Prozesswechseln. Der Grund ist einfach: schnelle Prozesswechsel- und Einrichtezeiten beeinflussen die Gesamt-Betriebskosten entscheidend. Mit kleiner werdenden Aufträgen verstärkt sich dieser Einfluss noch. Vor allem bei einer Auftragsstruktur mit vielen Wechseln lohnt sich deshalb die Investition in ein hochautomatisiertes, flexibles Etikettendrucksystem - wie die Gallus RCS 430 - trotz höherer Anschaffungskosten. Die vermeintlich teurere Maschine erweist sich unter diesen Rahmenbedingungen als die wirtschaftlichere Lösung.

25.08.2021

Die Gesamtkosten in der Etikettenherstellung werden durch drei wesentliche Faktoren bestimmt: Qualität, Kosten und Produktivität. Diese dürfen nicht isoliert voneinander betrachtet werden, was auf Grund der Komplexität in der Praxis dennoch vorkommt. Während im Vorfeld einer Investitionsentscheidung klare Vorstellungen hinsichtlich erzielbarer Qualität und Kosten einer Etikettendruckmaschine bestehen, findet die Produktivität unter Berücksichtigung der Prozessvariabilität oft zu wenig Beachtung bei einer Kaufentscheidung. Wie groß der Einfluss dieses Kriteriums auf die Gesamt-Betriebskosten ist, zeigt das folgende Beispiel.

Bei einer Investitionsplanung stehen die Marktsegmente, in denen die Maschine eingesetzt werden soll, am Anfang einer detaillierten Analyse. Die Markt- und Kundenstruktur, so das Ergebnis der Analyse in diesem Beispiel, besteht im Wesentlichen aus Kunden, tätig in den Segmenten Kosmetik, Wein & Spirituosen, Medikamente (OTC-Over the Counter) als auch Aufträgen im Sicherheitsdruck, z.B. Steuermarken für Tabak. Daraus ergeben sich die potentiellen Marktsegmente, für die die Maschine konfiguriert wird. Gesucht wird ein Maschinensystem, das den spezifischen Anforderungen dieser Marktsegmente gerecht wird. Ferner ist zu berücksichtigen, dass alle genannten Marktsegmente durch kleine bis mittlere als auch hohe Lauflängen geprägt sind, das heißt, einer hohen Anzahl an Aufträgen mit vielen unterschiedlichen Druck-Prozessen und Bedruckstoffen.

Analyse der Marktsegmente zu Beginn einer Investitionsentscheidung (Quelle: Gallus Ferd. Rüesch AG)

Um dem ermittelten, breiten Anforderungsspektrum gerecht zu werden, ist ein frei konfigurier- und erweiterbares Maschinensystem notwendig, das einen hohen Automatisierungsgrad besitzt. Im Markt werden solche Maschinensysteme von verschiedenen Herstellern angeboten. Zur Veranschaulichung werden zwei der meist verwendeten Maschinentypen im Markt als Referenz herangezogen.

Die Maschine des Herstellers A - die Gallus RCS 430 - hat eine max. Druckbreite von 430 mm (17“) mit einer angegebenen Maschinengeschwindigkeit von max. 160 m/min., die Maschine des Herstellers B eine max. Druckbreite von 410 mm (16“) und eine max. Maschinengeschwindigkeit von 170 m/min.

Beide Maschinen können für die Anforderungen der genannten Marktsegmente mit allen Druckeinheiten wie Offset-, Flexo- und Rotationssiebdruck, Heissfolienpräge- und Kaltfoliendruck einzeln oder in Kombination konfiguriert werden. Sie sind jeweils mit einer Bahnspannungsregelung ausgestattet, die sich auch für Tubenlaminate bis 450µm Stärke im Bereich Kosmetik eignet.

Alle Offset-Druckwerke lassen sich an diesem Beispiel entweder durch Flexodruckwerke, Siebdruckeinheiten, Stanzeinheiten als auch Heißfolie-Einheiten austauschen. Auch der Austausch durch Einheiten von OEM Herstellern ist möglich. (Quelle: Gallus Ferd. Rüesch AG)

Beide Maschinen können zusätzlich mit Tiefdruck-Werken konfiguriert werden und entsprechen in einem Vergleichstest den gestellten Anforderungen an die Druckqualität und Bedienerfreundlichkeit. Sie haben einen hohen Automatisierungsgrad für Druckbeistellung und Register und besitzen eine Abrufmöglichkeit von Maschineneinstelldaten aus dem Arbeitsspeicher für Wiederholaufträge sowie über automatische Waschanlagen.

Auf den Punkt gebracht besteht aus technischer Sicht eine vergleichbare Maschinenausstattung, hinsichtlich der Anschaffungskosten unterscheiden sich die Maschinen jedoch. Der Preis der Maschine B liegt ca. 20% unter dem Preis der Maschine A, wodurch eine Kaufentscheidung unter Berücksichtigung der aufgeführten Kriterien klar zu Gunsten von Maschine B ausfiele.

Prozessvariabilität ist mitentscheiduend für die Gesamtbetriebskosten: Die Gallus RCS 430 punktet nicht nur mit Modularität, sondern vor allem mit Prozesswechselzeiten unter 5 Minuten (Quelle: Abbildung mit freundlicher Genehmigung der Gallus Ferd. Rüesch AG)

Marktsegmente wie Kosmetik und Weinetiketten erfordern im Etikettendruck eine hohe Anzahl an Prozesswechseln pro Schicht. Bei Weinetiketten sind 4 Prozesswechsel pro Schicht die Regel, teilweise sogar bis zu 7 Prozesswechsel. Aus diesem Grund rücken die Wechselzeiten für einen Prozesswechsel stark in den Vordergrund einer Wirtschaftlichkeitsbetrachtung. Bei Maschine A beispielsweise können Prozesswechsel bei laufender Maschine erfolgen, das heißt Druckeinheiten, die für den aktuellen Auftrag nicht benötigt werden, können bereits für den Folgeauftrag gerüstet werden.

Werden, wie in der gegebenen Auftragsstruktur viele Prozesswechsel benötigt, das heißt, Druckwerke unterschiedlicher Druckverfahren gegeneinander ausgetauscht, hat die Summe der Prozesswechselzeiten einen wesentlichen Einfluss auf die Wirtschaftlichkeit eines Maschinensystems im Etikettendruck.

Hinsichtlich der Prozesswechselzeiten selbst – und das wird oftmals bei einer Investitionsentscheidung unterschätzt - unterscheiden sich beide Referenz-Maschinen deutlich. Die Wechselzeit für einen Prozesswechsel liegt bei Maschine A bei 5 Minuten, ohne Bahntrennung und mit vollautomatischer Setup-Einrichtung sowie Wechselwagen, bei Maschine B liegt sie hingegen bei 30 Minuten. Dieser Unterschied wirkt sich bei einer entsprechenden Anzahl an Prozesswechseln deutlich auf die Wirtschaftlichkeit eines Maschinensystems aus.

Wirtschaftlichkeit Über eine TCO Rechner (Total Cost of Ownership / Gesamtbetriebskosten-Rechner), den Maschinenhersteller zum Kosten-Vergleich heranziehen, kann ermittelt werden, welches Maschinensystem mit seinen spezifischen Anschaffungskosten bei der ermittelten Auftragsstruktur und der angenommenen, durchschnittlichen Anzahl von 4 Prozesswechseln pro Schicht die höchste Wirtschaftlichkeit besitzt. Hier zeigt sich, dass sich ein höherer Anschaffungspreis einer Maschine durchaus in relativ kurzer Zeit amortisiert, wenn die Prozesswechselzeit des Maschinensystems dafür geringer ist. Unterscheiden sich die Maschinen beispielsweise im Anschaffungspreis um 400.000 EUR, so sind die höheren Anschaffungskosten durch Einsparungen bei den Prozesswechseln im täglichen Betrieb in diesem Beispiel nach zwei bis maximal drei Jahren Betriebszeit amortisiert, je nachdem ob eine Maschine zwei- oder dreischichtig betrieben wird. Voraussetzung für diese Amortisationszeit ist eine Vollauslastung der Anlage.

Ein zusätzlicher Vorteil ist, dass bei Maschine A die Materialbahn bei einem Prozesswechsel nicht getrennt werden muss, das bedeutet zusätzliche Materialeinsparung. Bei durchschnittlich 12 m Bahn, die pro Prozesswechsel verloren ginge, ergibt sich bei 4 Prozesswechseln pro Schicht eine weitere Ersparnis von ca. 7.000 EUR pro Jahr im Dreischichtbetrieb. Allein diese Materialeinsparungen verringern zusätzlich die Amortisationszeit des Mehrpreises der Maschine A deutlich.

Eine höhere Anzahl an Prozesswechseln pro Schicht verkürzt die Amortisationszeit des Maschinen-Mehrpreises. Bei fünf Prozesswechseln beispielsweise amortisiert sich der Mehrpreis im 3-Schicht-Betrieb bereits nach ca. 1,5 Jahren (Grundlage: 20 Arbeitstage/Monat bei einem Maschinenstundensatz von 183 EUR/h). (Quelle: Gallus Ferd. Rüesch AG)

Ein Prozesswechsel, das heißt ein Druckwerk gegen ein anderes zu wechseln, benötigt bei Maschine A weniger als 5 Minuten bis zum „Ready-to-Print“. (Quelle: Gallus Ferd. Rüesch AG)

Je komplexer ein Druckprodukt, desto häufiger sind Prozesswechsel in der Produktion nötig, denn je nach Jobanforderung erfordert eine Anwendung den Einsatz der Druckwerke an verschiedenen Positionen. Im Beauty-Segment sind die häufigsten Prozesswechsel v.a. Flexo- zu Siebdruck sowie umgekehrt, aber auch ein Offsetdruckwerk muss oft mit Flexo-, Siebdruck oder einer Heissfolienprägeeinheit ausgewechselt werden. So setzt man beispielsweise Siebdruck für opakes Weiss, feine Schriftzüge oder für das Hinterlegen von Weiss ein. Flexodruck steht für kostengünstigen Auftrag von Farben und Lacken sowie dem Druck von Sonderfarben.

Bei der genaueren Analyse stellt sich heraus, dass Maschine A und Maschine B nur auf den ersten Blick vergleichbar sind. Entscheidend bei einer Investition ist nicht allein die Gesamtsumme der Investition und die erzielbare Qualität, sondern die Gesamtperformance.

Wesentlich in diesem Zusammenhang, neben qualitativen Gesichtspunkten, ist die Prozessvariabilität des Maschinensystems, gerade bei häufigen Prozesswechseln. Der Grund ist einfach: schnelle Prozesswechsel- und Einrichtezeiten beeinflussen die Gesamt-Betriebskosten entscheidend. Mit kleiner werdenden Aufträgen verstärkt sich dieser Einfluss noch. Vor allem bei einer Auftragsstruktur mit vielen Wechseln lohnt sich deshalb die Investition in ein hochautomatisiertes, flexibles Etikettendrucksystem - wie die Gallus RCS 430 - trotz höherer Anschaffungskosten. Die vermeintlich teurere Maschine erweist sich unter diesen Rahmenbedingungen als die wirtschaftlichere Lösung.