07.03.2016

La plaque flexographique peut être considérée comme le cœur de l'impression flexographique, car elle a une influence décisive sur les résultats d'impression et l'efficacité de production d'une imprimante d'étiquettes. Plus de 40 plaques flexographiques différentes sont disponibles sur le marché pour les imprimantes d'étiquettes, mais elles peuvent différer fondamentalement dans leurs propriétés, leur comportement d'impression et leur processus de fabrication.

C'est pourquoi les imprimeurs d'étiquettes sont souvent confrontés à la tâche extrêmement difficile de choisir un type de plaque d'impression adapté. Gallus a donc pris le temps d'étudier et de comparer en détail les aspects techniques de toutes les plaques flexographiques renommées au cours d'une phase de test de plusieurs semaines. Les résultats et les évaluations vont de « excellent » à « inutilisable ». Même s'il n'existe pas de plaque flexographique parfaite pour tous les domaines, quelques plaques flexographiques haut de gamme ont pu être identifiées pour les imprimeurs d'étiquettes.

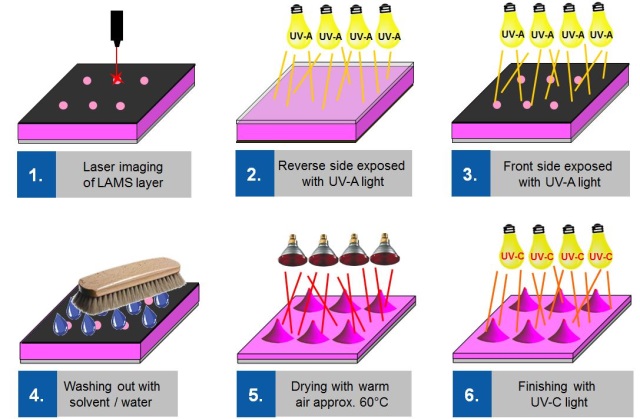

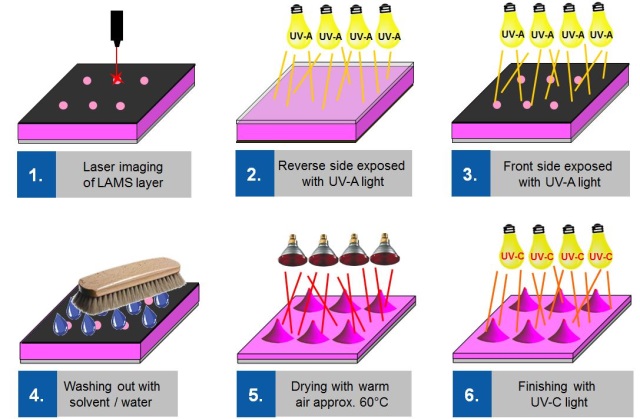

La plupart des plaques d'impression flexographique sont aujourd'hui composées de photopolymère, celles en caoutchouc étant beaucoup plus rares. Les processus de lavage des plaques d'impression en photopolymère vont de l'utilisation de solvants à l'eau, en passant par le développement thermique. La majorité des plaques d'impression flexographique en photopolymère sont toutefois lavées à l'aide de solvants ou d'eau, les différentes étapes (1 à 6) étant les suivantes :

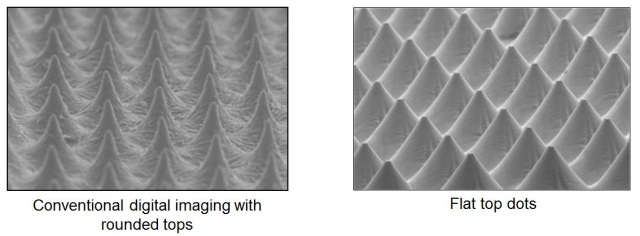

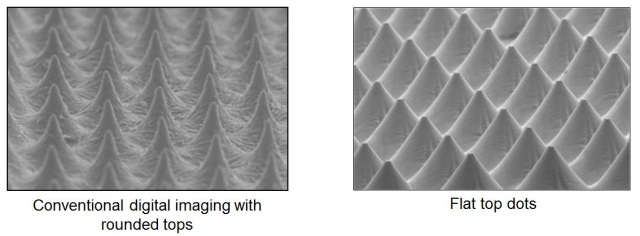

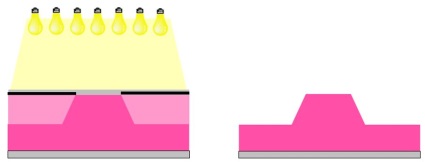

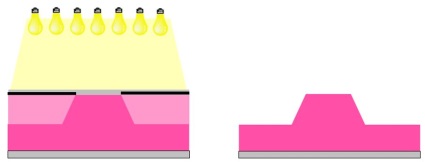

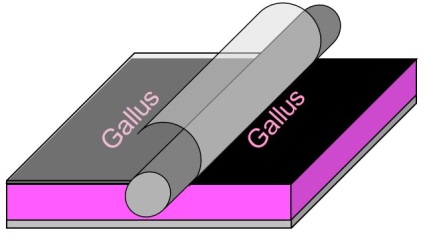

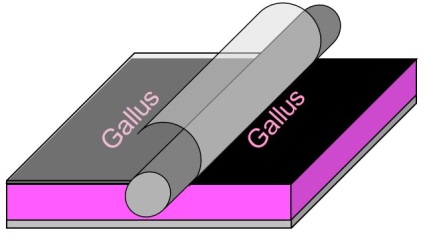

Sur le marché des plaques d'impression, on observe actuellement une tendance à la technologie dite « Flat Top Dots ». Ces plaques d'impression présentent un point d'impression qui est plat à son sommet et non plus arrondi. Cela permet d'obtenir des résultats d'impression plus constants et plus précis.

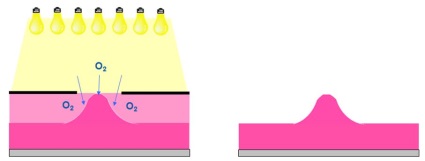

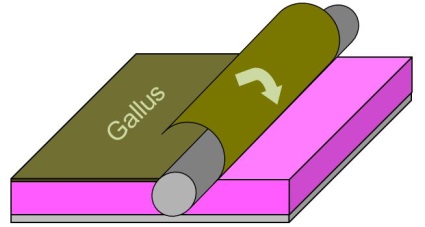

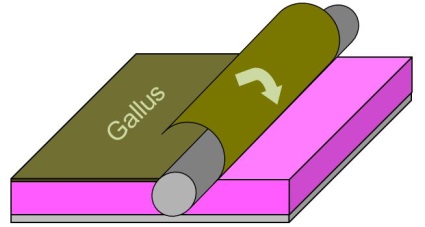

La plaque flexographique photopolymère « classique » exposée numériquement présente généralement un point d'impression arrondi à son extrémité. Cela s'explique par l'oxygène qui, lors du processus d'exposition aux UV, a un effet négatif sur la polymérisation du photopolymère et provoque ainsi un rétrécissement des points de trame.

L'oxygène perturbe la polymérisation du photopolymère, ce qui entraîne l'apparition de points d'impression aux bords arrondis.

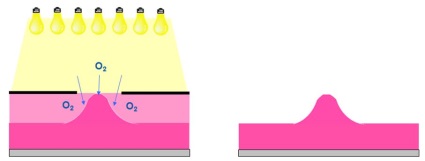

La protection contre l'oxygène permet une polymérisation idéale, ce qui réduit les points de pression.

L'oxygène indésirable peut être éliminé du processus d'exposition de différentes manières. Voici quatre méthodes utilisées par les fabricants de plaques d'impression.

Le film laminé et imprimé au laser empêche tout contact direct avec l'oxygène pendant le processus d'exposition aux rayons UV-A.

Une membrane (film mince) est laminée sur le LAMS et empêche tout contact direct avec l'oxygène pendant le processus d'exposition aux rayons UV-A.

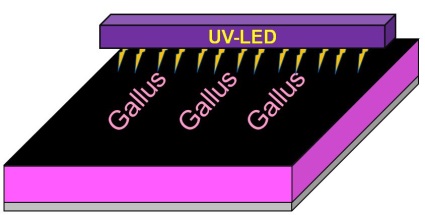

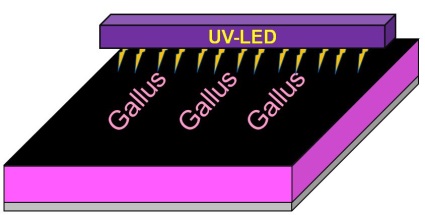

Une pré-exposition aux UV-LED élimine l'oxygène et polymérise simultanément la couche supérieure de la plaque.

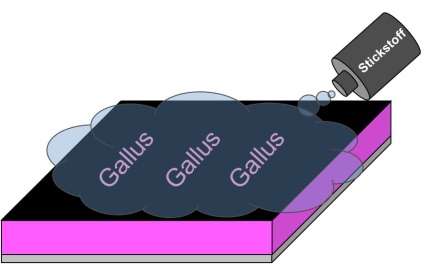

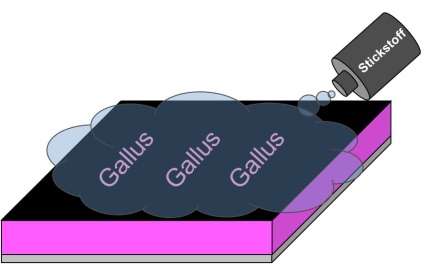

Pendant le processus habituel d'exposition aux rayons UV-A, la plaque est inondée d'un gaz inerte (azote) qui chasse l'oxygène.

Chaque imprimeur a des exigences différentes en matière de plaques flexographiques. Alors que certains ont besoin d'un temps de fabrication très court, d'autres accordent une importance capitale à la qualité d'impression. D'autres encore accordent une grande importance aux aspects écologiques.

En principe, le prépresse et le traitement des plaques ont une influence non négligeable sur le résultat d'impression. Cependant, c'est le matériau de la plaque, qui est donné et ne peut être modifié par l'utilisateur, qui a la plus grande influence.

Lors des tests d'impression réalisés dans les usines Gallus, des plaques flexographiques de fabricants renommés ont été imprimées, examinées et comparées dans des conditions identiques. De grandes différences ont été constatées dans les résultats d'impression.

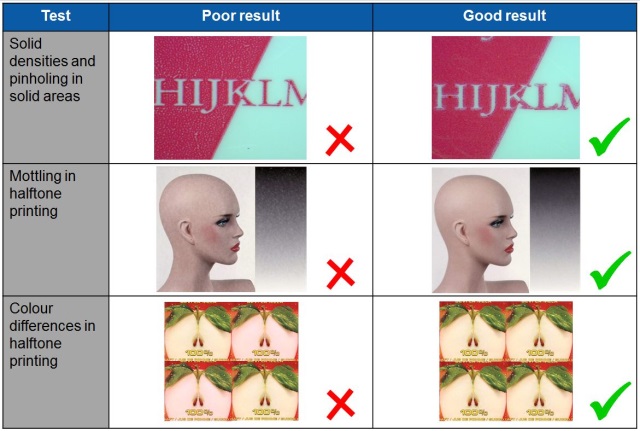

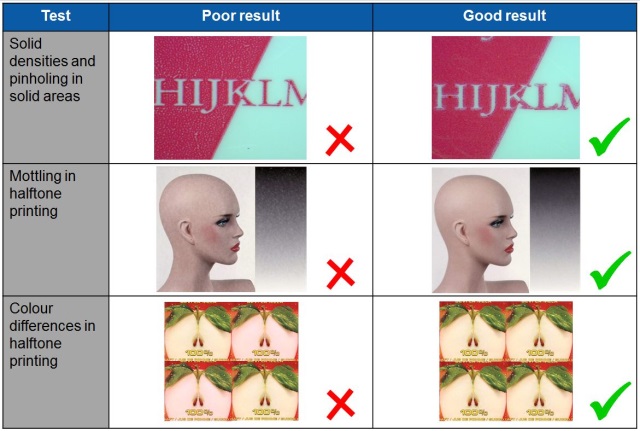

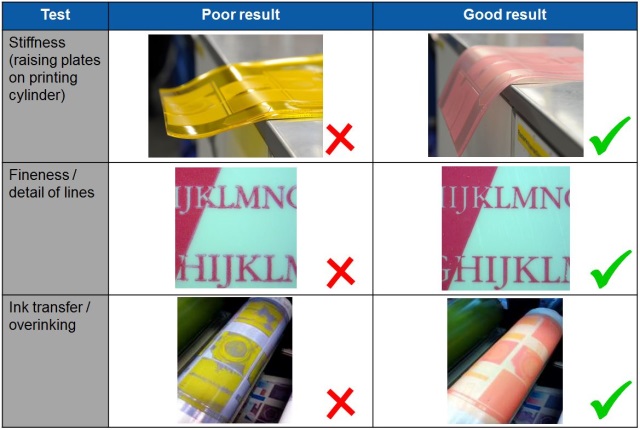

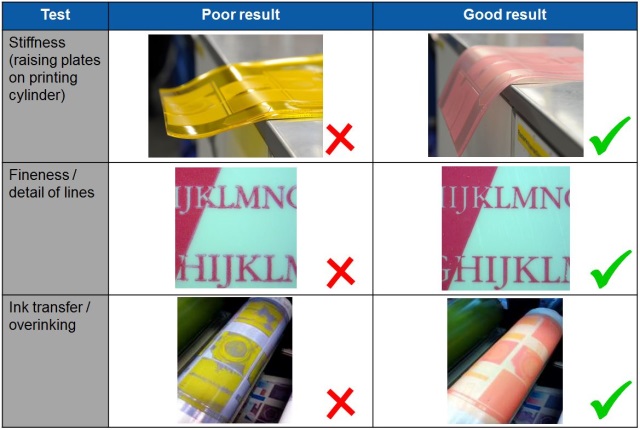

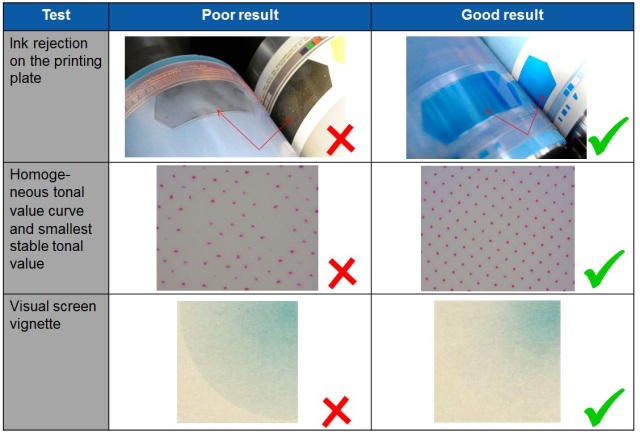

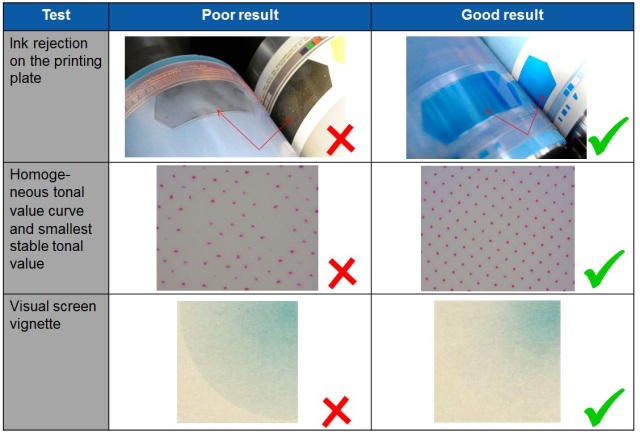

Si l'on se concentre uniquement sur la qualité d'impression, plusieurs critères permettent de déterminer si un type de plaque d'impression est bon ou médiocre. Il est recommandé aux imprimeries à la recherche de la meilleure plaque d'impression en termes de technique d'impression d'examiner et d'évaluer au moins les caractéristiques suivantes lors des tests d'impression :

Tableau des caractéristiques 1 pour les essais de pression

Tableau des caractéristiques 2 pour les essais de pression

Tableau des caractéristiques 3 pour les essais de pression

Le choix du type de plaque flexographique est très important pour un imprimeur et a une influence décisive sur la qualité d'impression et l'efficacité de la production. Lors de l'évaluation d'une plaque d'impression, il est recommandé de réaliser des tests comparatifs et d'examiner attentivement les résultats d'impression.

Grâce à des tests d'impression approfondis, Gallus a acquis une grande expérience avec les différents types de plaques flexographiques. Ces connaissances et le savoir-faire acquis sont abordés en détail et mis en pratique lors des séminaires techniques organisés par Gallus.

Pour plus d'informations sur les séminaires Gallus consacrés à l'impression, veuillez contacter Roger Oberholzer (roger.oberholzer@gallus-group.com).

07.03.2016

La plaque flexographique peut être considérée comme le cœur de l'impression flexographique, car elle a une influence décisive sur les résultats d'impression et l'efficacité de production d'une imprimante d'étiquettes. Plus de 40 plaques flexographiques différentes sont disponibles sur le marché pour les imprimantes d'étiquettes, mais elles peuvent différer fondamentalement dans leurs propriétés, leur comportement d'impression et leur processus de fabrication.

C'est pourquoi les imprimeurs d'étiquettes sont souvent confrontés à la tâche extrêmement difficile de choisir un type de plaque d'impression adapté. Gallus a donc pris le temps d'étudier et de comparer en détail les aspects techniques de toutes les plaques flexographiques renommées au cours d'une phase de test de plusieurs semaines. Les résultats et les évaluations vont de « excellent » à « inutilisable ». Même s'il n'existe pas de plaque flexographique parfaite pour tous les domaines, quelques plaques flexographiques haut de gamme ont pu être identifiées pour les imprimeurs d'étiquettes.

La plupart des plaques d'impression flexographique sont aujourd'hui composées de photopolymère, celles en caoutchouc étant beaucoup plus rares. Les processus de lavage des plaques d'impression en photopolymère vont de l'utilisation de solvants à l'eau, en passant par le développement thermique. La majorité des plaques d'impression flexographique en photopolymère sont toutefois lavées à l'aide de solvants ou d'eau, les différentes étapes (1 à 6) étant les suivantes :

Sur le marché des plaques d'impression, on observe actuellement une tendance à la technologie dite « Flat Top Dots ». Ces plaques d'impression présentent un point d'impression qui est plat à son sommet et non plus arrondi. Cela permet d'obtenir des résultats d'impression plus constants et plus précis.

La plaque flexographique photopolymère « classique » exposée numériquement présente généralement un point d'impression arrondi à son extrémité. Cela s'explique par l'oxygène qui, lors du processus d'exposition aux UV, a un effet négatif sur la polymérisation du photopolymère et provoque ainsi un rétrécissement des points de trame.

L'oxygène perturbe la polymérisation du photopolymère, ce qui entraîne l'apparition de points d'impression aux bords arrondis.

La protection contre l'oxygène permet une polymérisation idéale, ce qui réduit les points de pression.

L'oxygène indésirable peut être éliminé du processus d'exposition de différentes manières. Voici quatre méthodes utilisées par les fabricants de plaques d'impression.

Le film laminé et imprimé au laser empêche tout contact direct avec l'oxygène pendant le processus d'exposition aux rayons UV-A.

Une membrane (film mince) est laminée sur le LAMS et empêche tout contact direct avec l'oxygène pendant le processus d'exposition aux rayons UV-A.

Une pré-exposition aux UV-LED élimine l'oxygène et polymérise simultanément la couche supérieure de la plaque.

Pendant le processus habituel d'exposition aux rayons UV-A, la plaque est inondée d'un gaz inerte (azote) qui chasse l'oxygène.

Chaque imprimeur a des exigences différentes en matière de plaques flexographiques. Alors que certains ont besoin d'un temps de fabrication très court, d'autres accordent une importance capitale à la qualité d'impression. D'autres encore accordent une grande importance aux aspects écologiques.

En principe, le prépresse et le traitement des plaques ont une influence non négligeable sur le résultat d'impression. Cependant, c'est le matériau de la plaque, qui est donné et ne peut être modifié par l'utilisateur, qui a la plus grande influence.

Lors des tests d'impression réalisés dans les usines Gallus, des plaques flexographiques de fabricants renommés ont été imprimées, examinées et comparées dans des conditions identiques. De grandes différences ont été constatées dans les résultats d'impression.

Si l'on se concentre uniquement sur la qualité d'impression, plusieurs critères permettent de déterminer si un type de plaque d'impression est bon ou médiocre. Il est recommandé aux imprimeries à la recherche de la meilleure plaque d'impression en termes de technique d'impression d'examiner et d'évaluer au moins les caractéristiques suivantes lors des tests d'impression :

Tableau des caractéristiques 1 pour les essais de pression

Tableau des caractéristiques 2 pour les essais de pression

Tableau des caractéristiques 3 pour les essais de pression

Le choix du type de plaque flexographique est très important pour un imprimeur et a une influence décisive sur la qualité d'impression et l'efficacité de la production. Lors de l'évaluation d'une plaque d'impression, il est recommandé de réaliser des tests comparatifs et d'examiner attentivement les résultats d'impression.

Grâce à des tests d'impression approfondis, Gallus a acquis une grande expérience avec les différents types de plaques flexographiques. Ces connaissances et le savoir-faire acquis sont abordés en détail et mis en pratique lors des séminaires techniques organisés par Gallus.

Pour plus d'informations sur les séminaires Gallus consacrés à l'impression, veuillez contacter Roger Oberholzer (roger.oberholzer@gallus-group.com).