Laut dem Beratungsunternehmen IT-Strategies (www.it-strategies.com/) ist der Digitaldruck im Segment der Etikettendrucker für Selbstklebe-Etiketten die am stärksten wachsende Technologie.

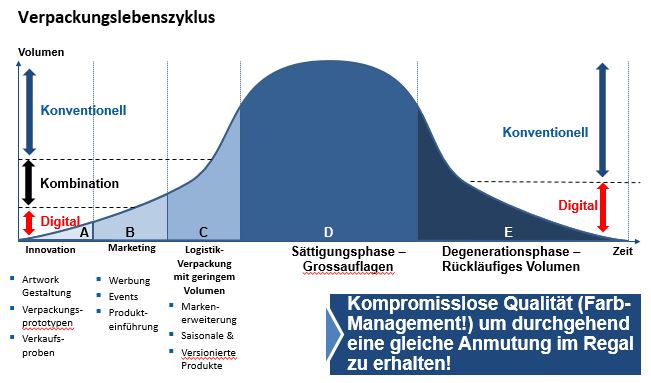

Mit unter 3% Anteil am gesamten Druckvolumen im Jahr 2013 ist der Markt für digital gedruckte Etiketten bisher noch eine Nische. Allerdings ist dieser Markt stark im Wachstum begriffen (ca. 15-20% pro Jahr) und bietet bereits heute mit einem Gesamt-Produktionswert von ca. 9% äusserst attraktive Margen. IT-Strategies geht davon aus, dass der Digitaldruck in Zukunft vor allem eine sinnvolle Ergänzung zum Flexodruck sein wird und dass mittelfristig ca. 10% aller heutigen Flexodruck-Aufträge digital produziert werden. Will ein Etikettendrucker seinen Kunden das komplette Anwendungsspektrum über den gesamten Produktlebenszyklus der jeweiligen Etikette anbieten, wird er deshalb auch über das Angebot digitaler Lösungen für Kleinauflagen und die Verarbeitung von industriell variablen Daten (Barcodes, QR-Codes, Seriennummern,…) nachdenken müssen.

Nachdem weltweit weniger als 15% aller Etikettendrucker über ein digitales Drucksystem verfügen, stellt sich noch immer für viele Unternehmer die Frage, in welches digitale Drucksystem sie investieren sollen. Dies ist umso mehr der Fall, als dass der Markt in diesem Bereich sehr unübersichtlich ist – auf der LabelExpo 2013 präsentierten ca. 30 Hersteller über 55 neue Drucksysteme.

Da die Vor- und Nachteile der unterschiedlichen konventionellen Druck- und Veredelungsverfahren der Leserschaft bekannt sein dürften, sollen hier nur kurz drei Aspekte als Basis für weitere Überlegungen zum Einsatz von digitalen Drucksystemen erwähnt werden:

Derzeitig gibt es folgende wesentliche Vorteile beim Einsatz von digitalen Drucksystemen gegenüber konventionellen:

• Kürzere Auftragsdurchlaufzeiten bei Kleinauflagen (zwischen 200-1‘500 Laufmetern)

• Geringere Werkzeugkosten, weniger Makulatur und kürzere Rüstzeiten

• Geringere Lagerbestände und Lagerverwaltungskosten (vgl. Werkzeuge und Produkte)

• Neue Anwendungen (z. B. variable Daten für die Rückverfolgbarkeit oder Versionierung)

• Kürzere Auftragsvorlauf- und -durchlaufzeiten. Diese stellen bereits an sich einen Wert für Etikettenkäufer dar, wodurch höhere Preise akzeptiert werden.

• Höhere Durchschnittsmargen pro Auftrag: Die zusätzliche Flexibilität bietet auch den Etikettenkäufern einen zusätzlichen Nutzen (geringere Lagerbestände, keine Vernichtung von Altbeständen, geringere Qualitäts-und Sicherungsaufwände, Event-Marketing, etc.)

Es bestehen zurzeit aber auch wesentliche Einschränkungen beim Einsatz von digitalen Drucksystemen im Vergleich zu konventionellen:

• Druckqualität (Physikalische Auflösung, Punktgrösse und Farbraum) – Dadurch entstehen Grenzen bei Verläufen auf Null sowie bei sehr kleinen Schriften, bei Symbolen (unter 4pt) und feinen Linien.

• Registerhaltigkeit – Diese ist kritisch, weil man einen möglichst grossen Pantone-Farbraum mit den zur Verfügung stehenden Prozessfarben CMYK und mit den Farbraumerweiterungsfarben GOV abdecken will.

• Produktions-Geschwindigkeit (möglichst unabhängig von Auflösung oder Farbraum)

• Systemverfügbarkeit wegen hoher Wartungsintensität, zusätzliche oft automatisierte Kalibrations- und Reinigungszyklen und ungenügende System-Stabilität

• Substratvielfalt (z.B. Shrink Sleeves, Inmold, Strukturiertes Papier)

• Tinten und Tonereigenschaften (Adhesion & Abrasion, Low Migration, Lichtechtheit,…)

• Derzeit gibt es nur wenige integrierte Inline Lösungen, die es ermöglichen, in einem Produktionsdurchlauf vom Substrat zum fertigen Etikett zu kommen.

Folgende Voraussetzungen für den erfolgreichen Einsatz von digitalen gegenüber konventionellen Drucksystemen sind wichtig – denn ein digitales Drucksystem ist eben nicht „nur eine weitere Druckmaschine“:

• Zwingend erforderlich ist eigenes Prepress Know-how im eigenen Haus, ansonsten sind die Druckqualität (Einmessen von Substraten, Colormanagement, Optimierung Vorstufendaten für das gewählte Digitaldruck-Verfahren) und die Flexibilität für „Last-Minute-Changes“ nicht gegeben.

• Effiziente Abläufe, um die Vielzahl von (zusätzlich benötigten) Klein-Aufträgen

(200-1‘500m), zu akquirieren, vorzubereiten, zu produzieren und ausliefern zu können.

• Offenheit für neue Geschäftsmodelle – Verkauf über Webshop, Lieferung bis an Abfülllinie, Angebot von zusätzlichen Logistikleistungen für Etikettenkäufer, …

• Eigene finanzielle Stärke, um Anlaufhindernisse und erforderliche Lernkurven durch komplett neuen Technologie-Einsatz mit Unterstützung des System-Lieferanten schultern und überwinden zu können.

Gerade die Anforderung der begleitenden Anwenderunterstützung beim Einstieg in die Digitaltechnologie haben die meisten Digital-Anbieter bisher nur ungenügend erfüllt.

Wer die Wahl hat, hat die Qual: Für welches Drucksystem soll sich der interessierte Etikettendrucker nun entscheiden? Er hat mehrere Möglichkeiten

• Digitaldruck-System mit einer Offline-Converting Lösung

• Kombination konventionelle Druckmaschine und digitale (offline) Eindruckmöglichkeit

• Digitaldruck-System und existierende konventionelle Inline-Druckmaschine zum Veredeln und Converting nutzen

• Eine konventionelle Druckmaschine mit einer integrierten Digitaldruckeinheit, was momentan als hybrides Drucksystem beschrieben wird.

Der Begriff „Hybrides Drucksystem“ ist bisher nicht eindeutig definiert, wird aber benutzt, um die kombinierte Nutzung von digitalen Produktionsverfahren und analogen Produktionsverfahren in einem Drucksystem zu beschreiben.

Laut Wikipedia versteht man in der Technik unter dem Begriff Hybrid ein System, dessen zusammengebrachte Elemente für sich bereits jeweils eine Lösung darstellen. Durch das Zusammenbringen dieser Elemente sollen oder können neue erwünschte Eigenschaften entstehen. Hybridartig bedeutet also, dass Doppel- oder Mehrfachlösungen für die gleiche Funktion eingesetzt werden, die einen jeweils unterschiedlichen inneren Aufbau besitzen.

• Die wohl ersten Hybridfahrzeuge waren Dampfschiffe mit Segeln

(Kohle/Holz auf Wasserrad/Schiffsschraube und Wind auf Segel).

• Ein Hybridelektrokraftfahrzeug ist ein Fahrzeug mit zwei redundanten Speicher- und Antriebssystemen, von denen ein Antrieb auf einen Elektromotor wirkt. Die in Europa verkauften Hybrid-Autos besitzen in der Regel einen Benzin- und einen Elektromotor.

Fazit: Ein Hybrid-System zeichnet sich durch die Addition von unterschiedlichen Verfahren / Systemen für den gleichen Zweck aus – um das jeweils besser geeignete zum richtigen Zeitpunkt einsetzen zu können. Diese Addition führt zwangsläufig zu komplexen Schnittstellen und erfordert komplizierte Optimierungen sowie oft auch Kompromisse, da keine klare Ausrichtung des Gesamtsystems auf einen primären Einsatzzweck vorliegt.

Zum Autor:

Martin Leonhard (51 Jahre) verantwortet als „Business Development Manager Digital“ den Aufbau des Digital-Geschäfts für die Gallus Gruppe. Er ist seit 2007 als Business Development Manager für Gallus tätig und lebt mit seiner Familie in der Nähe von St. Gallen. Davor war er unter anderem acht Jahre bei der Heidelberger Druckmaschinen AG beschäftigt, ein Umstand, der sich äusserst vorteilhaft für die reibungslose Koordination der Aktivitäten rund um die Markteinführung des gemeinsamen Entwicklungsprojektes Gallus DCS 340 auswirkt.