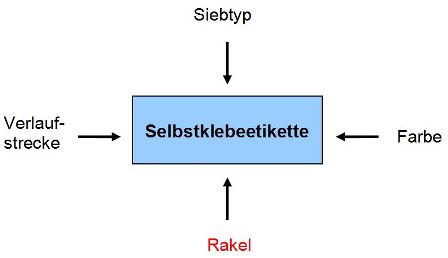

Soll ein gutes Druckresultat erzielt werden, gilt es, den wichtigsten Einflussgrössen des rotativen Siebdruckes besondere Beachtung zu schenken. Die entscheidenden Einflussfaktoren in diesem Druckverfahren sind namentlich der Siebplattentyp, die Farbe, die Rakel und die Verlaufstrecke. Im heutigen Artikel soll die Rakel behandelt werden, da sie diejenige Stellgrösse darstellt, welche der Drucker im Siebdruck am besten selber beeinflussen kann. Bei der Rakel ist es wichtig, auf die geeignete Härte des Rakelgummis zu achten, mit der bestmöglichen Rakelkante zu drucken und die optimale Rakelstellung zu finden.

Die richtige Auswahl des Rakelgummis

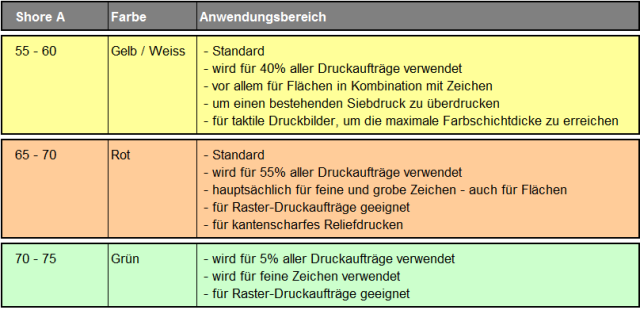

Der Rakelgummi besteht meist aus Polyurethan (PU, DIN-Kurzzeichen: PUR). Polyurethane sind Kunststoffe oder Kunstharze, die je nach Herstellung hart und spröde, aber auch weich und elastisch sein können. Diese unterschiedlichen Eigenschaften des PU finden sich in den verschiedenen Härtegradabstufungen des Rakelgummis wieder, die in Shore angegeben werden. Für den rotativen Siebdruck werden in der Praxis Rakelgummis mit 3 verschiedenen Shore-Stufen verwendet: 55-60, 65-70 und 70-75 Shore. Je niedriger die Shore-Zahl ist, desto weicher ist der Rakelgummi. Auch rein optisch lassen sich die einzelnen Härteabstufungen unterscheiden: gelb oder weiss (Shore 55-60), rot (Shore 65-70) und grün (Shore 70-75).

Grundsätzlich kann man sagen, dass mit einem weichen Rakelgummi eine grössere Farbübertragung erreicht wird als mit einem harten. Ein härterer Rakelgummi dagegen ist eher für Schriften und Texte geeignet. Das Sieb wirkt auf einen harten Rakelgummi weniger abrasiv und es ist daher möglich, ihn ohne Nachschleifen länger zu verwenden als einen weichen Rakelgummi. Der Rakeldruck sollte immer so hoch wie nötig und so tief wie möglich gehalten werden.

Die unterschiedlichen Charakteristika des einzelnen Rakelgummis lassen sich wie folgt darstellen:

Die scharfe Rakelkante als Erfolgsgarant

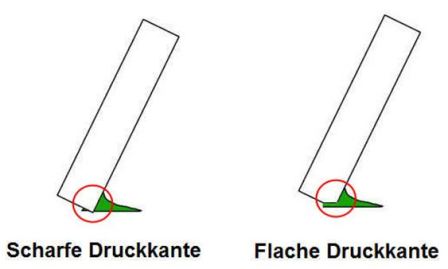

Scharfe Rakelkanten sind die Grundvoraussetzung für gute Druckergebnisse. Mit einer definierten und planparallelen Druckkante wird die Siebdruckfarbe durch die offenen Siebmaschen gedrückt. Ist die Rakelkante partiell beschädigt oder abgenutzt, kann über die gesamte Rakelbreite kein homogener Druck mehr erzeugt werden. Die Siebdruckfarbe wird nämlich nicht mehr gleichmässig durch die Maschen gedrückt, was letztendlich zu Störungen im Druckbild führt.

Die Druckkante kann manuell oder mittels eines Rakelschleifgerätes (Gallus-Idnr. 189300) nachgeschliffen werden, wobei bei letzterem gewährleistet ist, dass der Rakelgummi durch das automatisierte und standardisierte Abschleifen über die gesamte Rakelbreite gleichmässig abgetragen wird. Dadurch wird eine reproduzierbare Nachbearbeitung der Rakelkante sichergestellt. Dies bedeutet, dass die Siebdruckrakel nach dem Schleifen immer die gleiche, vordefinierte, scharfe Kante aufweist – sprich immer die gleiche Qualität besitzt. Dadurch wird ein möglicher Einflussfaktor auf das Druckbild standardisiert, Stillstandzeiten in der Maschine aufgrund eines nicht ordnungsgemäss präparierten Druckzubehörs werden minimiert und die Ursachenforschung bei Störungen im Druckbild wird erleichtert.

Bild: Gallus Rakelschleifgerät (Idnr. 189300)

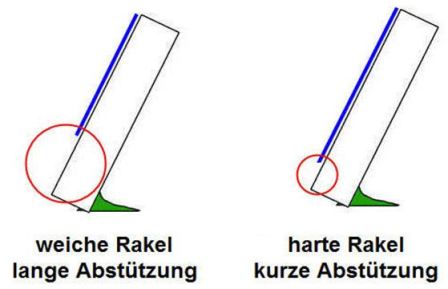

Die Abstützlänge reguliert den Steifheitsgrad der Rakel

Die Rakelhärte wird allerdings nicht nur vom Rakelgummi selbst, sondern auch von der Länge der Abstützung (= Distanz von Rakel Vorderkante zum Stützblech) beeinflusst. Je länger die Abstützung der Rakel ist, desto weicher ist die Rakelkante, was wiederum die Farbauftragsstärke beeinflusst. Ist die Abstützung zu kurz, kommt es zu Druckausfällen, ist sie zu lang, führt dies zum Schmieren. In der Regel sollte die Distanz zwischen Rakel und Abstützung zwischen 4 und 6 mm liegen, sofern die Rakel gut vorbereitet ist.

Richtige Rakelstellung: sauberer Ausdruck und hohe Druckgeschwindigkeit

Auch die Stellung der Rakel hat einen Einfluss auf das Druckbild. Als Standardposition wird bei allen Gallus Druckmaschinen der Rakelhalter in einer 30° bzw. 60° Stellung montiert. Dabei wird die Rakel immer in einem 90° Winkel geschliffen, um jederzeit die definierten Einstellungen fahren zu können. Die Rakel sollte so positioniert werden, dass sie mittig zum Gegendruckzylinder läuft, da sie sonst zu weit zurück oder zu weit vorne in Bahnlaufrichtung platziert ist. Um maximale Druckgeschwindigkeiten zu erreichen, wird die Rakel jedoch je nach Maschinensystem immer 1-3mm entgegen der Laufrichtung positioniert.

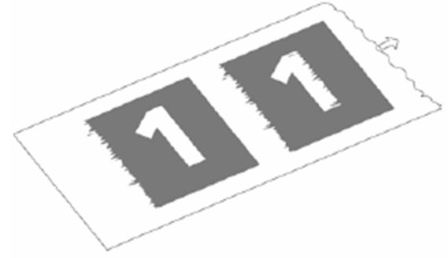

Rakelstellung zu weit zurück: Schmieren im Druckbild

Ist die Rakel zu weit zurück in die Laufrichtung der Selbstklebebahn gestellt, wird ein verspäteter Druck auf das übertragene Druckbild ausgeübt. Das Ergebnis zeigt ein Schmieren der Druckfarbe an der Druckhinterkante. Die noch nicht getrocknete Druckfarbe im Druckbild wird dabei durch den verspäteten Druck der Rakel verschmiert. Bei dieser Druckstörung muss die Rakel weiter nach vorn in die Bahnlaufrichtung verstellt werden.

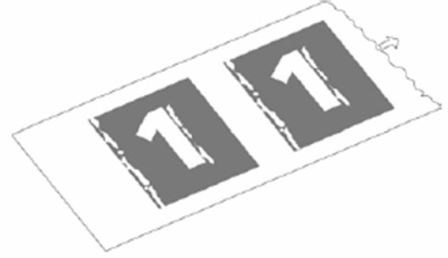

Rakelstellung zu weit vorne: fehlende Farbe an der Druckhinterkante

Ist die Rakel zu weit vorne in die Laufrichtung der Papierbahn gestellt, wird ein verfrühter Druck auf das übertragene Druckbild ausgeübt. Das Ergebnis zeigt fehlende Farbe an der Druckhinterkante. Dadurch, dass der Rakeldruck schon weiter vorne im Druckbild passiert, wird die Druckfarbe nicht gänzlich durch alle offenen Siebmaschen auf das Substrat gedrückt. Bei dieser Druckstörung muss die Rakel weiter nach hinten in Bahnlaufrichtung verstellt werden.

Gallus unterstützt seine Kunden gerne mit Materialempfehlungen, Schulungen, Service und drucktechnischer Hilfe. Kontaktieren Sie uns, wir stehen Ihnen gerne zur Verfügung.