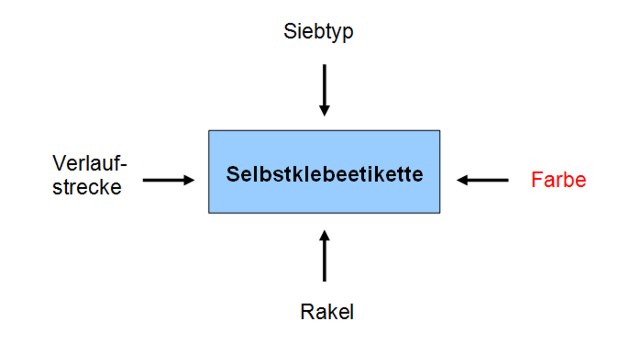

Soll ein gutes Druckresultat erzielt werden, gilt es, den wichtigsten Einflussgrössen des rotativen Siebdrucks besondere Beachtung zu schenken. Die entscheidenden Einflussfaktoren sind namentlich der Siebtyp, die Farbe, die Rakel und die Verlaufstrecke. Im heutigen Artikel sollen die Farbe und ihr Einfluss auf den Siebdruck behandelt werden. Gerade die Farbe stellt nämlich eine Stellgrösse dar, welche der Drucker bis zu einem gewissen Grad durch das Beifügen von Zusätzen beeinflussen kann.

Bestandteile der UV-Siebdruckfarbe

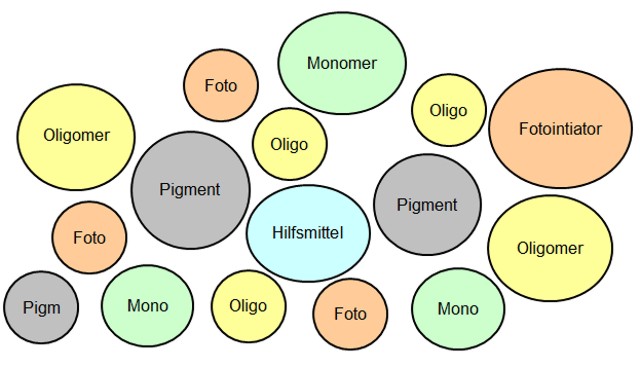

Die UV-Siebdruckfarbe besteht aus ca. 17 % Pigmenten, 28 % Monomeren, 45 % Oligomeren, 8% Fotoinitiatoren und 2% Hilfsmitteln. Dabei sind die Pigmente hauptsächlich für die Farbigkeit verantwortlich, die Monomere für die Rheologie (= Fliessverhalten, Zügigkeit und Viskosität) der Farbe, die Oligomere für das Bindemittel der Farbpigmente; die Fotoinitiatoren aktivieren die Polymerisation und die Hilfsmittel verleihen der Farbe Stabilität. Die Rezeptur und Komposition dieser einzelnen Farbbestandteile unterscheiden sich bei den einzelnen Farblieferanten und sind das Know-how des jeweiligen Herstellers.

Farbe ist ein komplexes Konstrukt

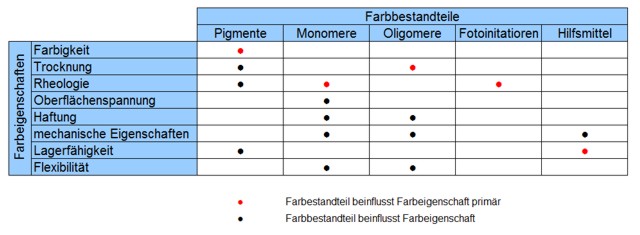

Das Thema Farbe ist äusserst komplex, da einzelne Farbestandteile nicht nur eine, sondern in der Regel gleich mehrere Eigenschaften der Farbe beeinflussen. Pigmente, die für die Farbigkeit einer Farbe sorgen, zeichnen sich zum Beispiel nicht nur durch ihre Färbung, sondern auch durch ihre Transparenz und ihre Widerstandsfähigkeiten, wie z.B. Lichtechtheit, chemische Beständigkeit und Wärmebeständigkeit, aus. In UV-trocknenden Farben beeinflussen sie daher die Fähigkeit der UV-Strahlen, den Farbfilm zu durchdringen, und dadurch den Trocknungsprozess selbst. Pigmente spielen zudem eine Rolle für die Lagerfähigkeit der Farben und die Rheologie.

Begrenzte Einflussmöglichkeiten des Druckers

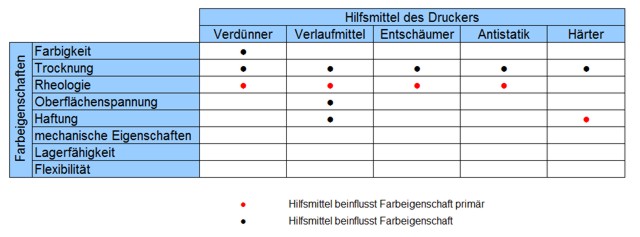

Der Drucker selbst hat die Möglichkeit, die Farbe mit verschiednen Zusätzen zu beeinflussen. Verdünner, Verlaufmittel, Entschäumer, Antistatikmittel und Härter sind die gängigsten Hilfsmittel, mit denen der Drucker arbeitet. Sie werden der Farbe beigefügt, um die Farbeigenschaften zu verändern. Dabei hat der Drucker vor allem die Möglichkeit, die rheologischen Eigenschaften und - bis zu einem gewissen Grad - die Trocknung der Farbe zu verändern. Die anderen Farbeigenschaften können nur bedingt beeinflusst werden.

Beim Thema Farbe ist oft die richtige Handhabung entscheidend

Die Praxiserfahrungen zeigen, dass Farbprobleme im Drucksaal oft nicht mit der Farbe selbst zu tun haben, sondern mit der richtigen Handhabung derselben. Sind beispielsweise kleinste Rückstände von silikonhaltiger UV-Farbe in der Farbwanne, führt dies unweigerlich zu Abstossungserscheinungen, sobald silikonfreie UV-Farbe in die gleiche Farbwanne gefüllt wird. Ist dies der Fall, bleibt oft nichts anderes übrig als die komplette Farbwanne zu leeren und gründlich zu reinigen. Die gleiche Störung kann im Druckbild auftreten, wenn die erste Druckfarbe silikonhaltig ist und die zweite. silikonfrei. Hier ist es notwendig, die erste und zweite Druckfarbe aneinander anzugleichen. Daher macht es durchaus Sinn, im Unternehmen eine oder mehrere Spezialisten zu haben, die intensiv im sachgemässen Umgang mit Druckfarben geschult worden sind und dieses Wissen intern weitervermitteln können.

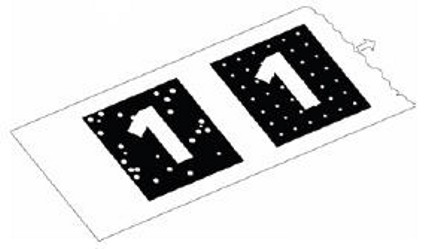

Siebdruck: Pinholes

Nadellöcher in der Vollfläche treten auf, wenn die Farbe nicht flüssig genug ist. Nachdem die Farbe nämlich durch die Maschenöffnungen des Siebes gedrückt worden ist, kann in diesem Fall der Farbtropfen nicht schnell genug verlaufen, bevor die Trocknung erfolgt. Somit bleiben diejenigen Stellen im Druckbild ohne Farbe, auf denen das Maschengewebe physisch aufgelegen ist. Bei dieser Druckstörung muss die Farbe mit einem Verlaufsmittel oder Verdünner verflüssigt werden.

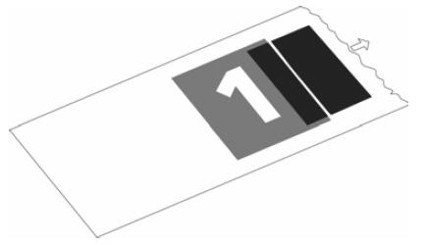

Kombinationsdruck: Fehlende Farbe und Kantenüberdruck

Taucht im Kombinationsdruck eine fehlende Farbstelle auf, dann überdruckt die zweite Druckfarbe die erste nicht vollflächig. Eine mögliche Ursache hierfür ist, dass die erste Druckfarbe eine zu hohe Farbschichtdicke hat. Hier empfiehlt sich, wenn möglich, den Farbauftrag der Erstfarbe zu reduzieren oder aber der Zweitfarbe einen Verdünner beizumischen.

Aufgrund jahrelanger Erfahrung im Sieb- und Kombinationsdruck ist Gallus auch der richtige Ansprechpartner für Fragen zur Siebdruckfarbe. Das Service- und Support -Team von Gallus Rotascreen berät seine Kunden gerne zu diesem Thema– Kontaktieren Sie einfach unsere Fachspezialisten.