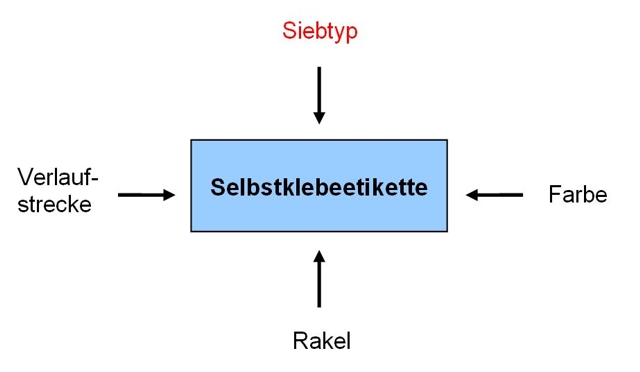

Soll ein gutes Druckresultat erzielt werden, gilt es, den wichtigsten Einflussgrössen des rotativen Siebdruckes besondere Beachtung zu schenken. Die entscheidenden Einflussfaktoren sind namentlich der Siebplattentyp, die Farbe, die Rakel und die Verlaufstrecke. Im heutigen Artikel soll der Siebplattentyp behandelt werden, der diejenige Stellgrösse ist, die das Ergebnis des Druckbildes am maßgeblichsten beeinflusst. Durch die richtige Auswahl des passenden Siebes kann der Drucker diese Stellgrösse entsprechend steuern.

Eine gleichmässige Gewebestruktur ist die Grundvoraussetzung

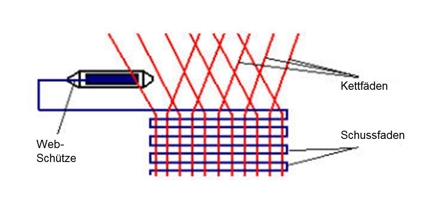

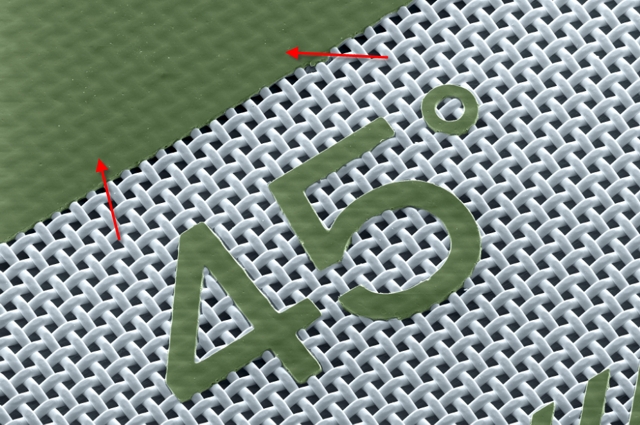

Die Siebdruckplatte reguliert das Volumen der Farbschicht, welche auf den Bedruckstoff übertragen wird. Das Gallus Screeny Siebdruckgewebe besteht aus Stahl und wird in speziellen Webereien hergestellt. Für das gewobene Edelstahlgewebe wird die gleiche Terminologie verwendet wie für gewobene Textilien. Es besteht also aus Schuss- und Kettenfäden (siehe Skizze).

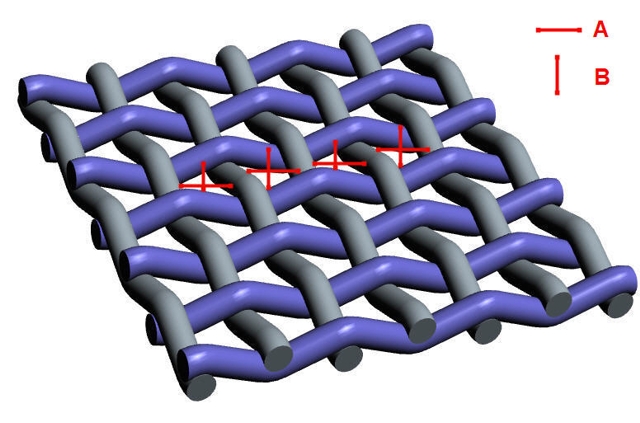

Je gleichmässiger das Gewebe gewoben ist, desto exakter wird das gewünschte Farbvolumen auf den Bedruckstoff übertragen. Deshalb ist es wichtig, dass Kett- und Schussfaden so gewoben sind, dass sie immer eine quadratische Masche bilden. Will man zum Beispiel grosse Farbpigmente durch das Siebgewebe drücken, ist diese homogene Struktur von entscheidender Bedeutung.

„A“ hat die gleiche Länge wie „B“.

Stabilisieren des Gewebes durch Galvanisieren

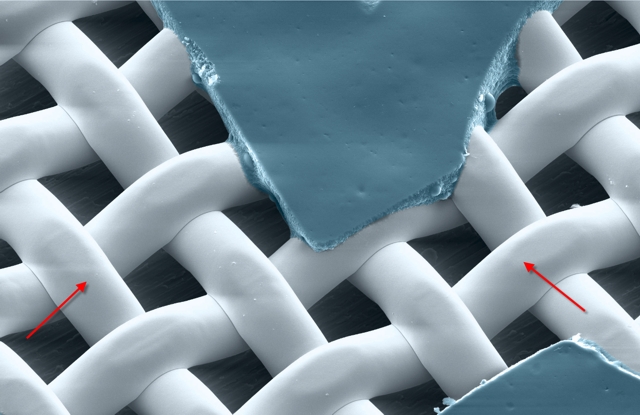

Das Stahlgewebe selbst ist ein sehr fragiles Konstrukt. Um es für den rotativen Siebdruck verwenden zu können, muss es mit Hilfe des Galvanisierungsprozesses verstärkt werden, wobei es mit einer vollständigen und homogenen Nickelschicht überzogen wird. Das galvanisierte Gewebe hat, wie die Erfahrung zeigt, nur dann einen hohen Stabilitätsgrad und optimalen Farbfluss, wenn das Stahlgewebe gleichmässig und glatt mit dieser Nickelschicht überzogen ist.

Die Grossaufnahme zeigt eine homogene, glatte Nickeloberfläche des Gewebes.

Geschlossene Photopolymerschicht

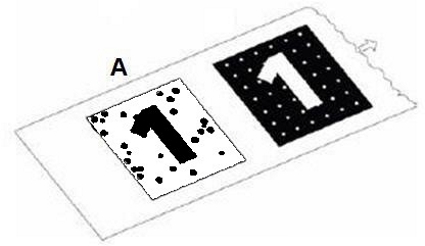

Nachdem das Stahlgewebe vernickelt wurde, wird es im Reinraum vollflächig mit einer Photopolymerschicht überzogen. Wichtig ist hierbei, dass die Photopolymerabdeckung keine Lücken und eine immer gleichbleibende Schichtdicke über dem Siebgewebe aufweist (EOM = Emulsion over Mesh). Sind diese Grundvoraussetzungen nicht gegeben, kann kein definierter und gezielt gesteuerter Farbübertrag stattfinden.

Die homogen aufgetragene und geschlossene Photopolymerschicht ist ein notwendiger Qualitätsfaktor für eine rotative Siebdruckplatte.

Galvanisiertes Edelstahlgewebe + Photopolymerschicht = Farbsteuerung

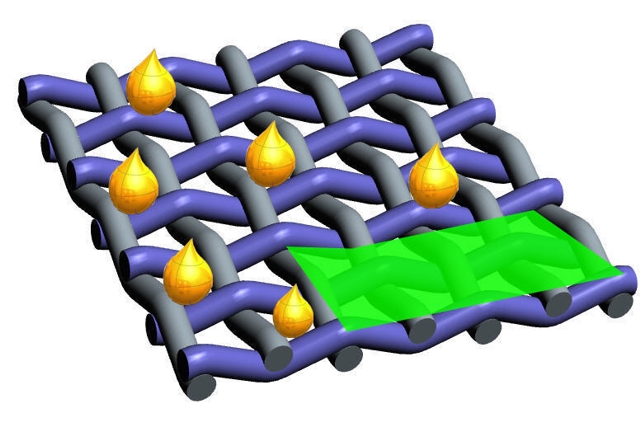

Die Kombination aus perfekt gewobenem und galvanisiertem Edelstahlgewebe und geschlossener, homogener Photopolymerschicht stellt die notwendige Grundlage dar, um eine gezielte Farbsteuerung im Siebdruck realisieren zu können. Nachdem die Photopolymerschicht belichtet und ausgewaschen wurde, wird das benötigte Farbvolumen durch die Öffnungen des galvanisierten Edelstahlgewebes gedrückt.

Die grüne Polymerschicht steuert den gezielten Farbfluss der gelben Farbtropfen.

Die entscheidenden Auswahlkriterien für die richtige Siebdruckplatte

Nach welchen Kriterien wählt nun aber der Etikettendrucker die richtige Siebdruckplatte für die jeweilige Applikation? Es sind drei Elemente – die Farbschichtstärke, die Auflösung und die Grösse des Farbpigmentes – die eine entscheidende Rolle bei dieser Auswahl spielen. Hinsichtlich der Farbschichtstärke bietet Gallus eine Palette von Gallus Screeny Siebdruckplatten mit einem Farbaufbau von 5 bis 280 my. Die Auflösung des Farbpigmentes, die sehr wichtig ist, weil der rotative Siebdruck immer noch mehrheitlich für Flächen- und Strichmotive verwendet wird, kann mit den Gallus Screeny Siebdruckplatten von 100 my bis 400 my variiert werden. Für die Grösse des Farbpigmentes schliesslich, welches durch die Siebmaschen gedrückt werden soll, reicht das Spektrum bei den Gallus Screeny Siebdruckplatten von 24 bis 265 my.

Druckbildstörung: Inhomogene Photopolymerschicht

Durch eine inhomogene Photopolymerschicht entstehen Löcher im Druckbild. Beim Belichten und späteren Auswaschen des Siebes werden Teile der Photopolymerschicht ausgespült, so dass die Siebdruckplatte manuell mit einem Photopolymerfüller nachgearbeitet werden muss, bevor sie auf die Druckmaschine montiert wird. Eine industriell gefertigte Siebdruckplatte sollte immer eine glatte, homogene und geschlossene Photopolymerschicht ausweisen.

Gallus Screeny Applikationsberatung

Aufgrund seiner Stellung als Pionier im rotativen Siebdruck und seiner langjährigen Erfahrung auf diesem Gebiet ist Gallus der richtige Ansprechpartner, wenn Sie Fragen zu Ihrer rotativen Siebdruckplatte haben. Gallus Screeny präsentiert das zurzeit umfangreichste Siebdruckplatten Produktsortiment für den rotativen Siebdruck auf schmalbahnigen Etikettendruckmaschinen. Das Team von Gallus Screeny berät Sie gerne in der Auswahl des geeigneten Siebdruckplattentyps für Ihre Applikation. Kontaktieren Sie uns – gerne helfen wir Ihnen weiter.