Die Flexodruckplatte kann als Herzstück des Flexodrucks bezeichnet werden, denn sie hat entscheidenden Einfluss auf die Druckergebnisse und die Produktionseffizienz eines Etikettendruckers. Für den Etikettendrucker sind am Markt weit über 40 verschiedene Flexodruckplatten erhältlich, welche sich aber grundlegend in ihren Eigenschaften, in ihrem Druckverhalten und ihrem Herstellungsprozess unterscheiden können.

Deshalb stellt sich dem Etikettendrucker oft die ausserordentlich schwierige Aufgabe, sich für einen geeigneten Druckplattentyp zu entscheiden. Gallus hat sich aus diesem Grund die Zeit genommen, die drucktechnischen Aspekte von allen namhaften Flexodruckplatten während einer mehrwöchigen Testphase eingehend zu untersuchen und zu vergleichen. Die Ergebnisse und Bewertungen reichen von hervorragend bis unbrauchbar. Auch wenn es die für alle Bereiche perfekte Flexodruckplatte nicht gibt, so konnten doch einige wenige Top-Flexodruckplatten für den Etikettendrucker ermittelt werden.

Die Grundlagen

Die meisten Flexodruckplatten bestehen heute aus Fotopolymer, weitaus seltener sind solche aus Gummi. Die Auswaschprozesse für die Fotopolymerdruckplatte reichen dabei von Lösemitteleinsatz über Wasser bis zur thermischen Entwicklung. Die Mehrheit der fotopolymeren Flexodruckplatten wird aber mit Lösemittel oder Wasser ausgewaschen, wobei die einzelnen Schritte (1-6) wie folgt aussehen:

Die Flat Top Dots

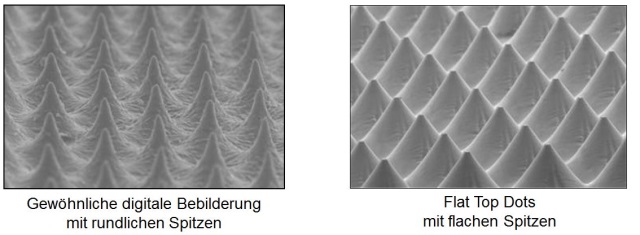

Im Druckplattenmarkt ist momentan ein Trend zur so genannten Flat Top Dots Technologie zu beobachten. Diese Druckplatten weisen einen Druckpunkt auf, welcher an der Spitze flach und nicht mehr rundlich ist. Dadurch sind konstantere und genauere Druckergebnisse möglich.

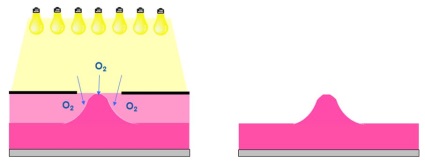

Die «gewöhnlich» digital belichtete Fotopolymer-Flexodruckplatte weist in der Regel einen Druckpunkt auf, welcher an der Spitze rundlich ist. Der Grund dafür ist der Sauerstoff, welcher sich im UV-Belichtungsprozess negativ auf die Polymerisation des Fotopolymers auswirkt und dadurch eine Schrumpfung der Rasterpunkte bewirkt.

Sauerstoff stört die Polymerisation des Fotopolymers, wodurch Druckpunkte mit rundlichen Spitzen entstehen.

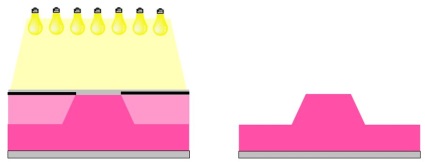

Die Abschirmung des Sauerstoffs ermöglicht eine ideale Polymerisation, wodurch flache Druckpunkte entstehen.

Der störende Sauerstoff lässt sich über verschiedene Wege aus dem Belichtungsprozess entfernen. Nachfolgend aufgeführt sind vier Möglichkeiten, welche von Druckplattenherstellern angewendet werden.

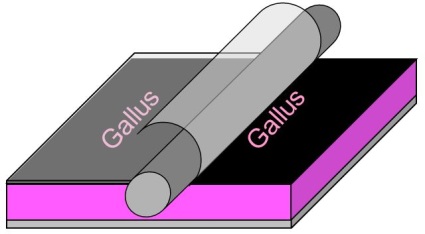

Möglichkeit 1: Kodak (Flexcel NX)

Der laminierte, laserbebilderte Film verhindert den direkten Sauerstoffkontakt während des UV-A-Belichtungsprozesses.

Möglichkeit 2: MacDermid (Lux)

Eine Membrane (dünne Folie) wird auf die LAMS laminiert und verhindert den direkten Sauerstoffkontakt während des UV-A-Belichtungsprozesses.

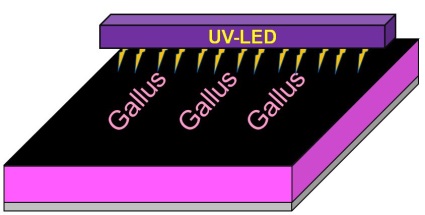

Möglichkeit 3: Flint (NExT)

Eine Vorbelichtung mit UV-LED entfernt den Sauerstoff und polymerisiert gleichzeitig die oberste Plattenschicht.

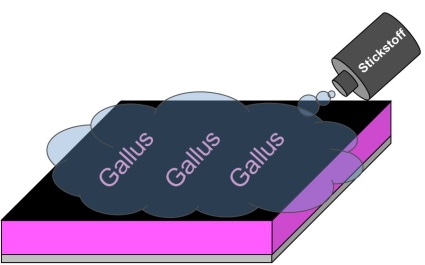

Möglichkeit 4: DuPont (Digiflow)

Die Platte wird während des gewöhnlichen UV-A Belichtungsprozesses mit einem Inertgas (Stickstoff) geflutet, wodurch der Sauerstoff verdrängt wird.

Welche Aspekte entscheiden über die Qualität einer Flexodruckplatte?

Jeder Drucker hat unterschiedliche Anforderungen an eine Flexodruckplatte. Während der eine auf eine sehr schnelle Herstellzeit angewiesen ist, zählt für einen anderen ausschliesslich die Druckqualität. Wiederum andere Drucker legen sehr grossen Wert auf ökologische Aspekte.

Grundsätzlich haben die Druckvorstufe und auch die Plattenverarbeitung einen nicht unwesentlichen Einfluss auf das Druckergebnis. Den grössten Einfluss jedoch hat das Plattenmaterial, welches gegeben ist und vom Anwender nicht verändert werden kann.

Bei den Drucktests in den Werken von Gallus wurden Flexodruckplatten der namhaften Hersteller unter identischen Bedingungen angedruckt, untersucht und verglichen. Dabei konnten grosse Unterschiede in den Druckergebnissen festgestellt werden.

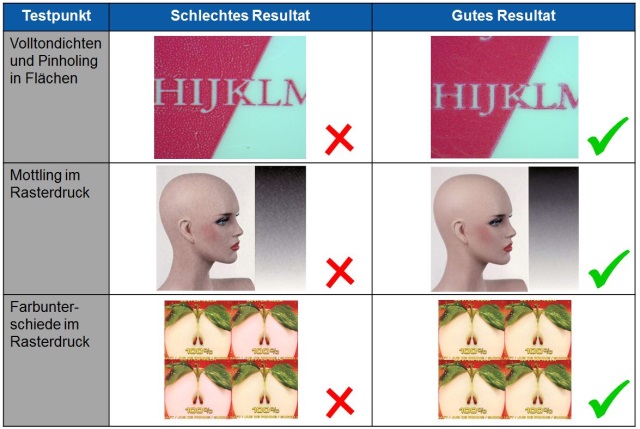

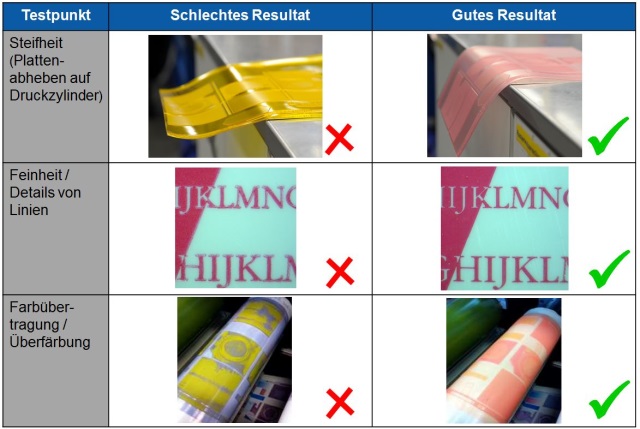

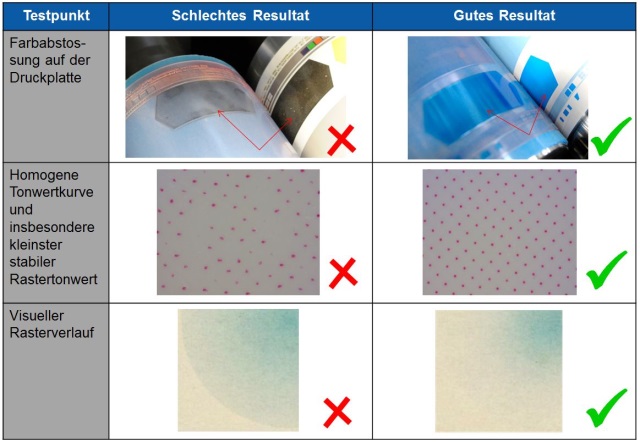

Legt man das Augenmerk nur auf die Druckqualität, so ergeben sich mehrere Anhaltspunkte, welche über einen guten oder mangelhaften Druckplattentyp entscheiden. Den Druckereien auf der Suche nach der drucktechnisch besten Druckplatte wird empfohlen, bei Drucktests mindestens nachfolgend aufgeführte Merkmale zu untersuchen und zu bewerten:

Merkmaltabelle 1 für Drucktests

Merkmaltabelle 2 für Drucktests

Merkmaltabelle 3 für Drucktests

Fazit:

Die Wahl des Flexodruckplattentyps ist für einen Drucker von grosser Wichtigkeit und hat einen entscheidenden Einfluss auf die Druckqualität und die Effizienz in der Produktion. Es ist empfehlenswert, bei der Evaluation einer Druckplatte Vergleichstests durchzuführen und die Druckergebnisse genau zu untersuchen.

Durch ausführliche Drucktests hat Gallus viel Erfahrung mit den verschiedenen Flexodruckplattentypen sammeln können. Dieses Wissen und die gewonnenen Erkenntnisse werden in den drucktechnischen Seminaren von Gallus ausführlich behandelt und trainiert.

Für weitere Informationen zu den drucktechnischen Seminaren von Gallus wenden Sie sich bitte an Roger Oberholzer (roger.oberholzer@gallus-group.com).